Servizi di prototipi e stampa 3D

Prototipazione e stampa 3D. Offriamo servizi di stampa additiva conto terzi realizzata secondo diverse tecnologie e di prototipazione rapida, sia funzionale che estetica.

In questa pagina ti diamo un’infarinatura delle tecniche utilizzate, dei settori per i quali sono più indicate e le informazioni necessarie per la progettazione.

Modellazione 3D

Partiamo da un disegno, un’idea o uno schizzo per poi creare, secondo le richieste e le specifiche definite, i modelli 3D adatti alla produzione sia con tecniche additive, stampa 3D, tecniche tradizionali quali lavorazioni CNC o laser o tecniche miste.

Realizzazione prototipi in tecnica additiva

Attraverso tecnologie disponibili presso le nostre strutture o attraverso una rete di partner realizziamo prototipi funzionali o estetici con tecnologie quali SLS, SLA, Poljet e altre, prototipi in materie plastiche funzionali, estetici fino a prototipi in metallo.

- Materiale plastico resistente e flessibile, bianco o in diverse colorazioni

- Resina ad alta precisione

- Resina ad alta qualità di dettaglio

- Cere per fusione

- Acciaio

- Oro e altri preziosi

- Silicone

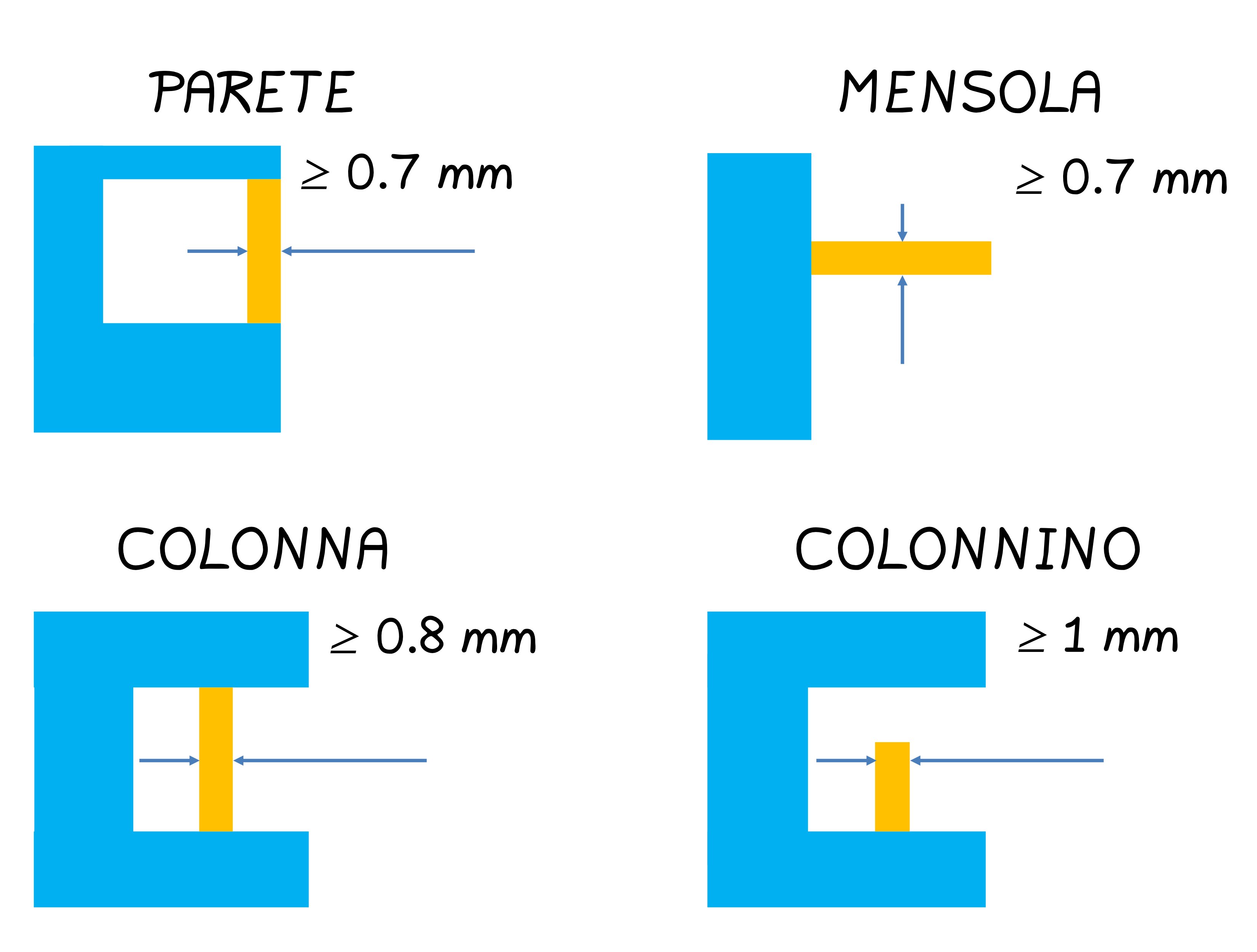

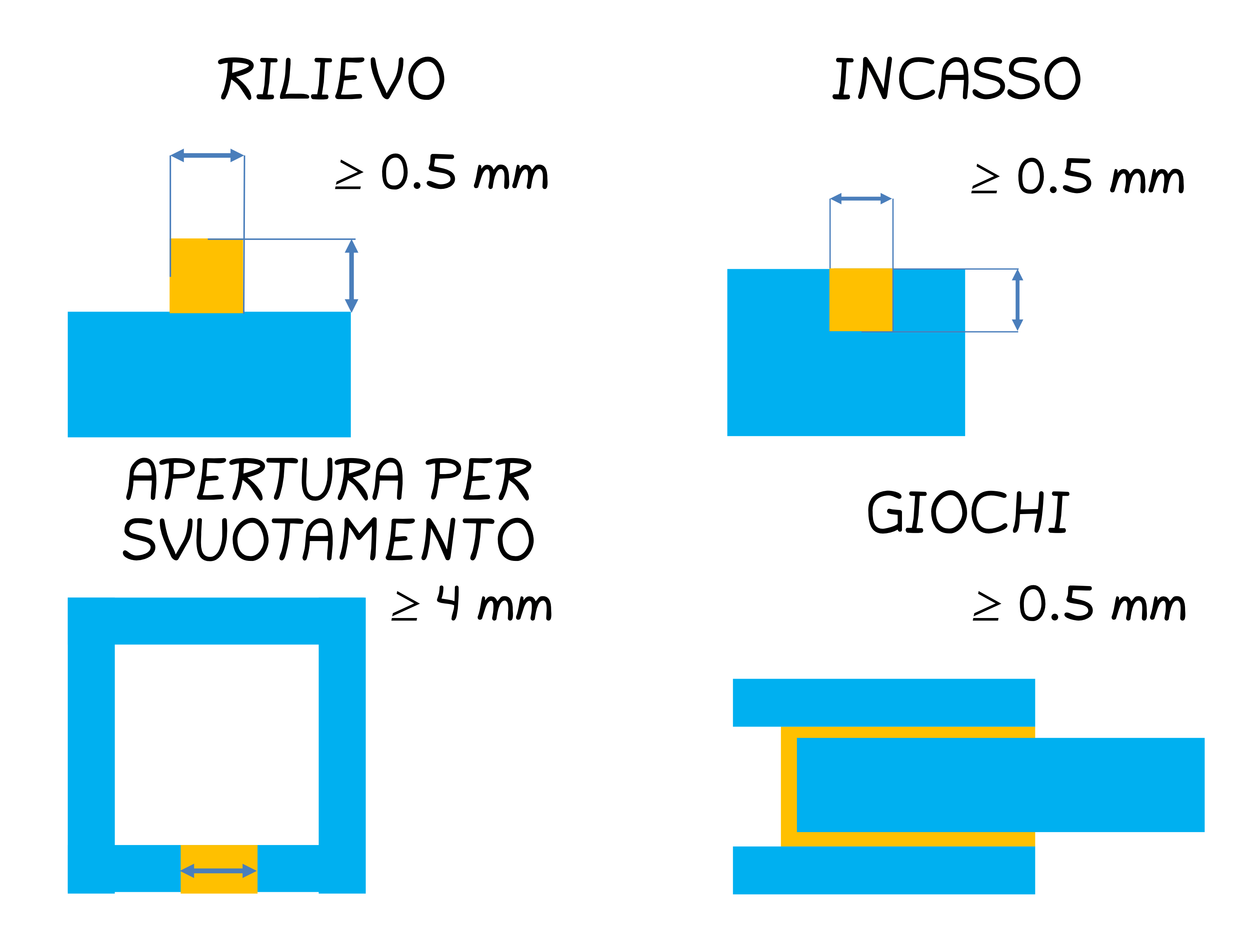

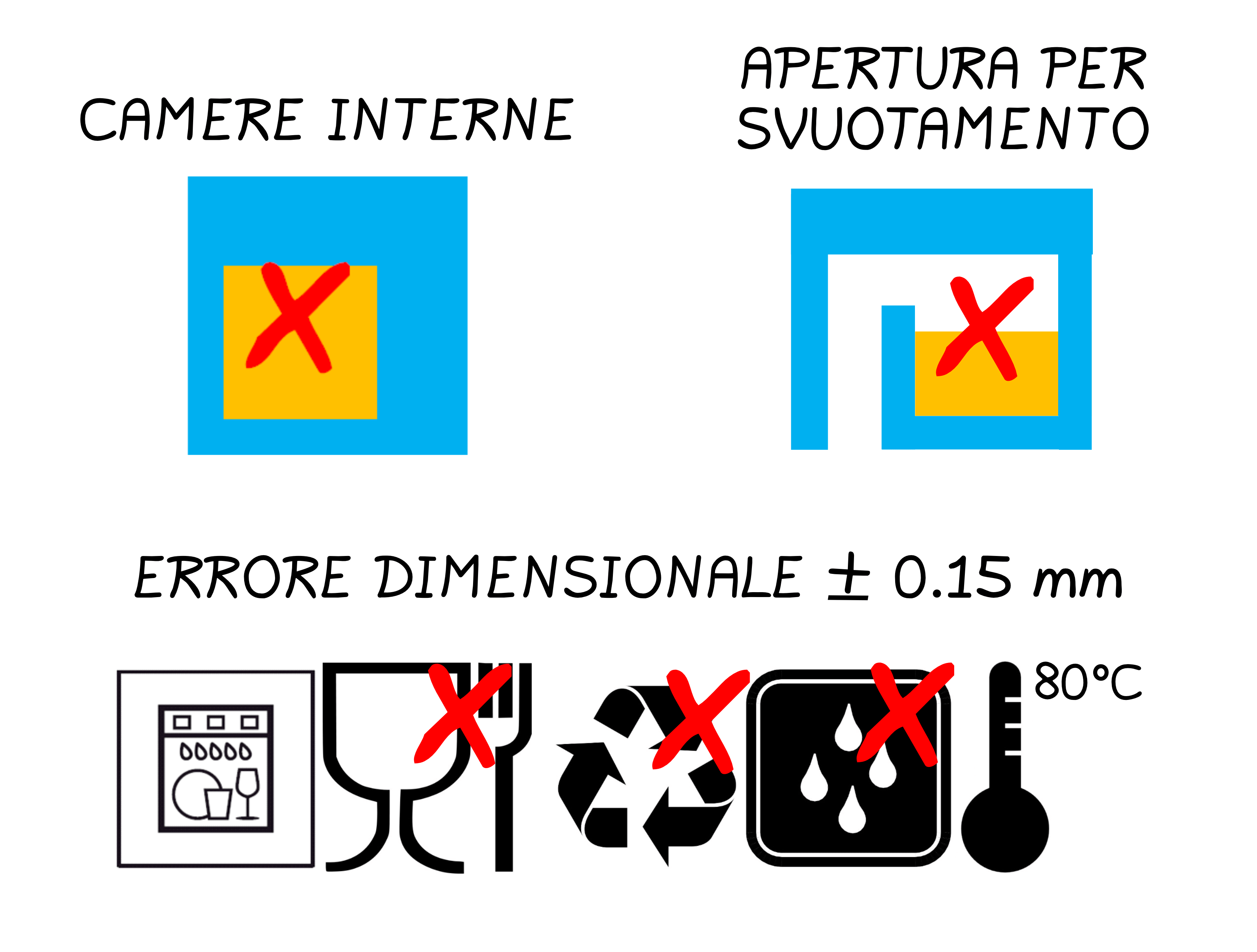

Informazioni per la progettazione

1. Materiale plastico resistente e flessibile, bianco o in diverse colorazioni

2. Resina ad alta precisione

3. Resina alto dettaglio

4. Cera per fusione

5. Acciaio varie finiture

6. Oro e altri preziosi

7. Silicone

Il silicone si configura come un materiale estremamente adattabile alle varie esigente di produzione. Grazie all’esperienza fatta con lo sviluppo e la produzione delle fascette Salva Orecchie Earee, abbiamo sviluppato un metodo di produzione con il silicone sistematico che ci permette di realizzare prototipi in silicone, oltre alla realizzazione di serie e pre-serie in silicone.

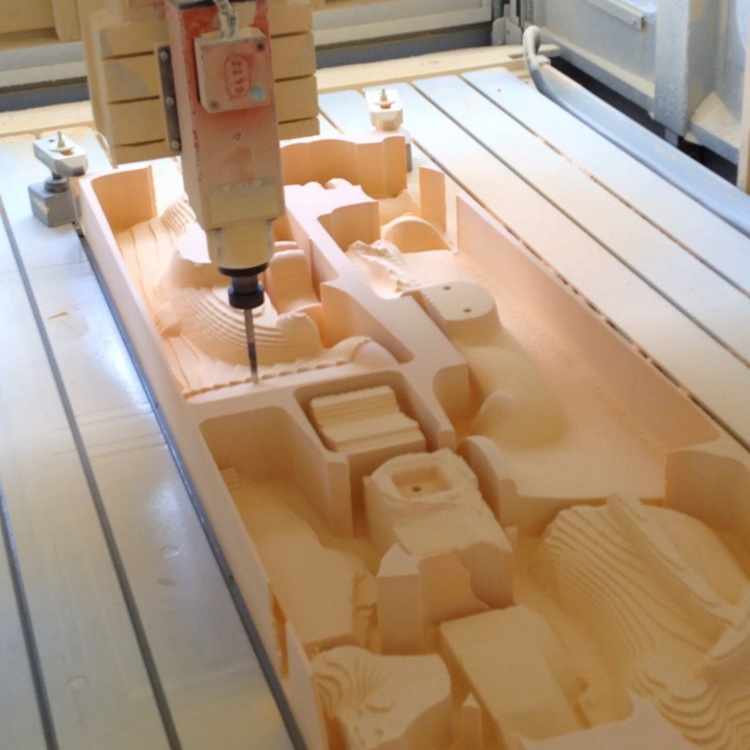

Realizzazione prototipi in tecniche tradizionali

Attraverso tecnologie disponibili grazie a una rete di partner possiamo realizzare prototipi mediante fresatura CNC su resine da fresatura, prototipi estetici e master per la realizzazione di repliche anche di grandi dimensioni in cera da fusione o resina.

Tecniche miste

Prototipi speciali per l’industria che comportano l’impiego di tecnologie miste, additive e tradizionali, per l’ottenimento del miglior risultato funzionale ed estetico a costi sostenibili per il cliente.

Serie e pre-serie

Grazie ad una rete di partner possiamo realizzare serie e pre-serie di particolari sia plastici ed estetici sia di macchinari e sistemi per l’industria, sia mediante stampaggio di materie plastiche che con tecniche tradizionali CNC.

Prototipazione e stampa 3D: le tecniche additive

Cosa è? A cosa serve?

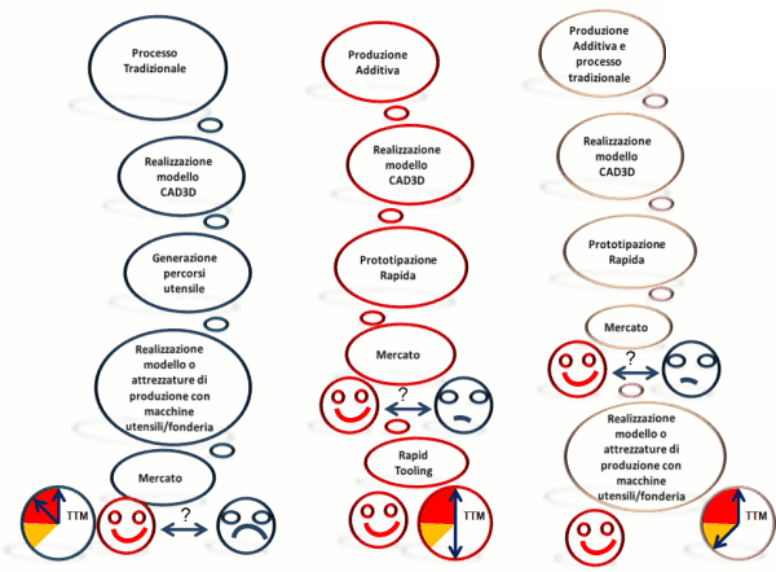

Le tecnologie additive, comunemente note come Stampa 3D, rendono possibile la produzione in poche ore e senza l’uso di utensili di oggetti di geometria complessa direttamente dal modello matematico realizzato su sistemi CAD 3D, con costi decisamente inferiori alla realizzazione di prototipi in modo tradizionale.

Le tecnologie additive sono una serie di sistemi che riproducono oggetti con tecniche additive, mediante processi rapidi, flessibili ed altamente automatizzati.

La produzione additiva è di fondamentale supporto alle attività di Sviluppo Prodotto e riduce drasticamente i tempi aumentando nel contempo l’efficacia di realizzazione ed introduzione sul mercato di nuove idee.

Con le modifiche apportate dal gruppo F42 dell’ASTM (American Society for Testing and Materials) l’insieme di tecnologie conosciute con il nome di Prototipazione Rapida (Rapid Prototyping) sono state raccolte sotto il gruppo della Produzione Additiva (Additive Manufacturing).

La produzione additiva (AM) è definita dall’ASTM come il processo che permette di produrre oggetti da modelli 3D per aggiunta di materiale, solitamente sezione per sezione (strato per strato), in opposizione ai processi di costruzione per sottrazione di materiale.

Sinonimi: fabbricazione additiva, processo additivo, tecniche additive, produzione additiva a strati, produzione per strati e fabbricazione a forma libera.

La definizione include tutte le applicazioni della tecnologia, inclusa la produzione di modelli e prototipi per valutazioni estetiche, valutazione di accoppiamenti, valutazioni funzionali, produzione e costruzione di stampi ed altri attrezzaggi di produzione, così come produzione di piccole serie “su misura” o in edizione limitata, parti di ricambio o vere e proprie serie e pre-serie di prodotti.

Per cosa viene impiegata – Campi di applicazione della Stampa 3D o Produzione additiva

- Verifica estetica del prodotto

- Campionari a basso costo per marketing e comunicazione

- Verifica funzionale del prodotto (accoppiamenti, montaggio, ergonomia..)

- Piccole pre-serie con stampi al silicone (500 pezzi)

- Pre-serie con stampi in prototipazione rapida con materiali plastici

- Piccole serie (10000-15000 pezzi) con la realizzazione di stampi rapidi.

Prototipazione rapida – Applicazioni

Le tecniche additive, o di stampa 3D, sono un insieme di tecniche industriali volte a realizzare il cosiddetto prototipo.

Indipendentemente da come lo si realizza, per prototipo si intende “il primo elemento della serie“. I prototipi realizzati possono essere concettuali, funzionali, tecnici o di pre-serie e possono assolvere a funzioni differenti nell’azienda come valutare costi, tempi di ciclo, risposta del mercato e altro.

Ad oggi il compito tradizionalmente riservato a modellisti artigiani è sempre più frequentemente svolto dalle macchine, che impiegano tecniche additive nei più svariati settori tanto che, con le nuove tecniche di acquisizione volumetrica nel campo biomedicale, queste stanno diventando fondamentali anche per studi dentistici e chirurghi permettendo la realizzazione di “prototipi” dello scenario di operazione su cui testare strategie e tecniche di intervento in poche ore.

La produzione additiva si differenzia dalle tecniche tradizionali di lavorazione che operano per asportazione di materiale, ossia ottengono la forma voluta da un “pieno”, mentre le tecniche RP operano con il concetto inverso ossia per addizione di materiale con la possibilità di poter ottenere forme anche molto complesse e caratterizzate da sottosquadri impossibili da realizzare con le lavorazioni tradizionali.

Questo rende la produzione additiva un efficace strumento in grado in poche ore di portare sul tavolo del progettista, del medico, dell’addetto commerciale un prototipo, diminuendo i tempi ed i costi di sviluppo ed allo stesso tempo aumentandone l’efficacia. Particolarmente interessanti le possibilità legate al mondo dell’architettura: con un mix di tecniche tradizionali (CNC) e di produzone additiva, stampa 3D, si possono realizzare in breve tempo plastici architettonici anche di grandi dimensioni di ottima qualità a costi relativamente contenuti, sopratutto se confrontati a costi e tempi sostenuti con metodologie artigianali o tradizionali.

Settori di applicazione:

- Accessorio Moda

- Alimentare

- Automotive

- Biomedicale

- Calzaturiero

- Ceramica & Vetro

- Energia

- Elettronica

- Ferroviario

- Illuminazione

- Macchine speciali/automazione

- Meccanica

- Modellismo

- Navale

- Studi Odontoiatrici ed Odontotecnici

- Studi di Architettura

- Studi di ingegneria

Le trasformazioni del mercato avvenute a partire dagli ultimi anni dello scorso secolo, oggi drammaticamente di attualità in relazione al periodo economico-finanziario, hanno imposto una crescita del numero di varianti di prodotto a fronte di una progressiva riduzione del ciclo di vita.

Un ritardo di alcuni mesi nell’immissione del prodotto sul mercato o l’introduzione di un prodotto non adeguatamente testato e selezionato sul mercato, sia nel concept che a livello di varianti, può determinare una perdita significativa di utili.

Questa inarrestabile tendenza a ridurre i tempi di sviluppo dei nuovi prodotti a fronte di un aumento dell’efficacia nell’azione di testing e selezione del prodotto, pur a fronte di un contenimento dei costi di sviluppo, in termini di efficienza ed efficacia, hanno sancito l’indispensabilità nell’adozione delle tecnologie di Prototipazione Rapida e Produzione Additiva nel moderno percorso di sviluppo prodotto.

Nell’era della globalizzazione dei mercati la capacità di offrire tempi di sviluppo e industrializzazione sempre più contenuti è il nuovo e stimolante obiettivo per le imprese. Le tecnologie di produzione additiva e prototipazione rapida rappresentano il collante tra le varie fasi di sviluppo del prodotto come la progettazione, il CAD 3D, la definizione dell’attrezzatura e la fabbricazione di serie e pre-serie.

La nuova frontiera delle tecniche additive è ben descritta nella recente definizione ASTM che nel campo della Produzione Additiva include tutte le applicazioni della tecnologia, inclusa la produzione di modelli e prototipi per valutazioni estetiche, valutazione di accoppiamenti, valutazioni funzionali, produzione e costruzione di stampi ed altri attrezzaggi di produzione, così come produzione di piccole serie “su misura” o in edizione limitata, parti di ricambio o vere e proprie serie e pre-serie di prodotti.

La frontiera di queste tecnologie è ad oggi proprio rappresentata dalla possibilità di integrare il percorso verso un vero e proprio ciclo di Produzione Additiva, dove non si va più a pensare, anche dal punto di vista del Service, al semplice prototipo, ma ci si orienta invece verso vere e proprie produzioni, caratterizzate da possibilità di customizzazione e personalizzazione spinta sfruttando le tecniche di rapid tooling così come quelle del reverse engineering.

Prototipazione e stampa 3D: le Tecnologie di Produzione Additiva

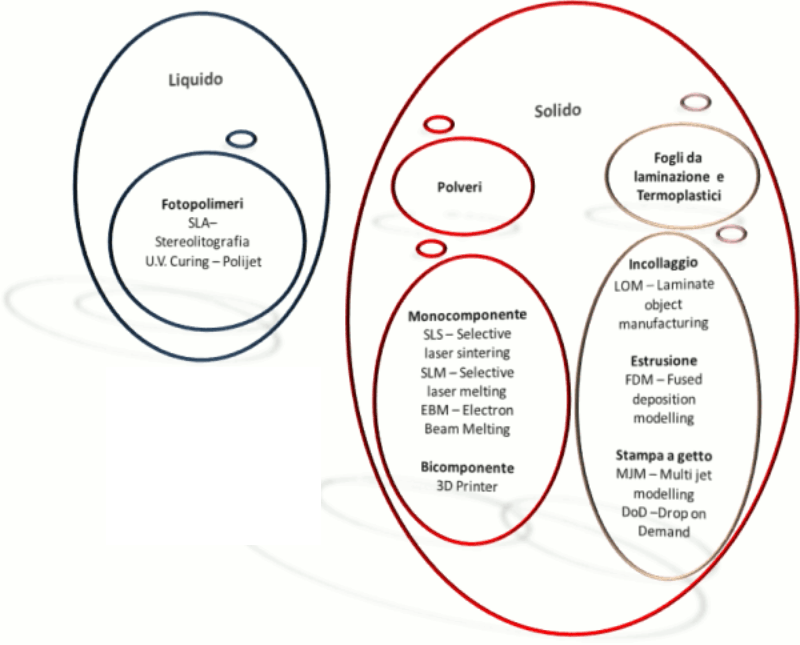

Fondamentalmente le tecnologie di Produzione Additiva e stampa 3D si dividono in due grandi famiglie:

- tecnologie di Produzione Additiva e stampa 3D che impiegano materiali allo stato solido, in genere con impiego di materiali termoplastici;

- tecnologie di Produzione Additiva e stampa 3D che impiegano materiali allo stato liquido, in genere con impiego di materiali termoindurenti.

I principi di funzionamento tra le varie tecnologie sono analoghi: si procede per strati nella realizzazione del particolare per addizione di materiale.

Nel caso dei processi a liquido strato per strato si va a far polimerizzare la sezione interessata mediante l’impiego di laser o di luce (U.V.).

Nel caso dei processi a solido si individuano invece due famiglie importanti: una che impiega polveri sinterizzate, fuse o incollate sezione per sezione da un laser, un fascio di elettroni o da getti di colla a seconda della tecnologia impiegata; l’altra che impiega fogli di materiale o “bobine” di materiale termoplastico, le prime tagliate e incollate a strati, le seconde estruse lungo la sezione desiderata.

Ad oggi una “macro” distinzione tra le famiglie portava genericamente a considerare le tecnologie a liquido, in particolare la stereolitografia, adatte alla realizzazione di un prototipo di ottima qualità superficiale e dimensionale ma di bassa stabilità nel tempo e bassa resistenza alle condizioni ambientali (calore, illuminazione) oltre che di minore caratteristica meccanica.

All’opposto, le tecnologie a solido e in particolare la sinterizzazione selettiva di polveri plastiche, caratterizzate da costi più contenuti, si ritengono adatte per la produzione di prototipi più stabili e di maggiore qualità meccanica, capaci di sostenere anche seconde lavorazioni meccaniche (quali filettatura o lavorazioni di macchina), a fronte di un aspetto superficiale “sabbioso” che necessita di una lavorazione aggiuntiva di stuccatura per raggiungere livelli qualitativi ottimi delle superfici.

Altre tecnologie sono caratterizzate da facilità di impiego e presentano caratteristiche adatte alla realizzazione di prototipi per prima verifica, anche in ambiti di ufficio, caratterizzati genericamente da basso costo ma da scarsa qualità dimensionale, stabilità e qualità meccanica (LOM – Laminated object manufacturing, 3D printer).

A metà tra queste famiglie c’è la tecnologia FDM – Fused deposition modelling, grazie a cui si possono realizzare buoni prototipi di qualità superficiale, dimensionale e meccanica accettabile per molti prototipi pur non raggiungendo i livelli di stereolitografia (superifici) e qualità meccanica (Sinterizzazione selettiva di polveri).

Negli ultimi anni una novità significativa è rappresentata dall’introduzione di macchine a liquido che impiegano lampade per la polimerizzazione delle resine.

La tecnologia Polijet ha avuto infatti una rapida crescita grazie ai bassi costi di processo e alle notevoli potenzialità della tecnologia che, non stressando con impiego di laser ad alta potenza le resine impiegate, consente la realizzazione di particolari di ottima precisione e qualità superficiale e di buona resistenza meccanica.

Alcune di queste macchine sono ad oggi in grado di realizzare prototipi in materiali diversi nella stessa lavorazione inserendo ad esempio guarnizioni flessibili direttamente negli alloggiamenti di un carter rigido (in simil ABS) nello stesso ciclo di lavoro.

Prototipazione e stampa 3D: Rapid Tooling

Ulteriore sviluppo del prototipo realizzato con tecnologie di Prototipazione Rapida e Produzione Additiva è la realizzazione di attrezzaggi rapidi per la produzione di serie e pre-serie.

Con i sistemi di prototipazione rapida si ottengono già a livello di prototipo attrezzature idonee ad essere impiegate o direttamente come stampi o, se le dimensioni di lavorazione non lo consentono, inserti per stampi ad esempio per l’iniezione di cera per microfusione, per l’iniezione, soffiaggio o termoformatura delle resine termoplastiche, fino a stampi per l’imbutitura della lamiera.

Tecniche che permettono queste realizzazioni sono la Polijet, SLA, SLS.

Ancora più interessante l’impiego di la Sinterizzazione Laser Selettiva di metalli come il selective laser melting e l’electron beam melting con cui si possono costruire inserti per produzioni oltre i 1000 pezzi.

Altre potenzialità di Rapid Tooling sono espresse dalla produzione di attrezzaggi per via indiretta, di seguito si riportano le più diffuse.

Prototipazione e stampa 3D: Rapid Tooling – Stampi in silicone, Stampi in resina e stampi in metallo bassofondente

Le tre tecniche sono simili nel procedimento e variano soltanto per il materiale impiegato: silicone, resine o metalli bassofondenti.

La tecnica per la realizzazione di stampi al silicone è forse la più conosciuta, garantisce un numero limitato di repliche, 20-50 repliche per stampo a seconda delle dimensioni e della forma più o meno stressante per il silicone, a fronte però di costi di gestione, di materiale e tempi decisamente ridotti, che spesso rendono questa tecnologia adatta a realizzazioni di alcune centinaia di pezzi.

Si realizza lo stampo partendo dal prototipo, su cui sono costruite o posizionati i canali di colata e gli sfiati e viene segnato il piano di successiva divisione.

Una volta completato il processo di preparazione si sistema il “master” in una cassetta in cui si cola il silicone per la realizzazione dello stampo.

La resina siliconica deve essere preventivamente sgassata, in seguito viene atteso il tempo di cura ed eventualmente si procede ad un trattamento termico. Una volta pronto lo stampo lo si taglia in modo irregolare lungo la linea di divisione, visibile all’interno dello stampo data la semi trasparenza del silicone. In seguito è sufficiente riaccoppiare i due semistampi e procedere a colate di resine sottovuoto.

La flessibilità del silicone consente anche la produzione di particolari caratterizzati da leggeri sottosquadri.

Nell’impiego di resine si usano resine epossidiche, ovviamente lo stampo risultante è rigido ed ha scarsa capacità di resistenza alla temperatura, è impiegato per riprodurre oggetti in materiale termoplastico per iniezione o per la produzione di cere per fusione.

Nel caso dei metalli bassofondenti si utilizzano leghe con temperatura di fusione massima di 250-300°C ma molto più spesso molto più basse, ovviamente l’impiego è limitato dalla bassa resistenza termica delle stesse.

Un’altra possibilità di realizzazione di stampi con leghe bassofondenti è mediante spruzzatura del metallo fuso sul master realizzato in prototipazione rapida o produzione additiva.

Il processo è molto veloce e relativamente poco costoso, i limiti principali restano i limiti legati all’impiego di leghe bassofondenti.

Prototipazione e stampa 3D: Rapid Tooling – Stampi in silicone vulcanizzato

Altra tecnica potenzialmente molto interessante è la realizzazione di stampi in silicone vulcanizzato.

Lo stampo si ottiene da dischi di silicone “tagliati” per ricavare l’alloggiamento del master ottenuto in prototipazione rapida.

Il master viene alloggiato all’interno e si passa al processo di vulcanizzazione dei dischi di silicone con l’applicazione di calore mediante delle piastre riscaldate.

Questa metodologia permette di impiegare siliconi resistenti a temperature più elevate, 400-450°C e spesso vengono impiegate in sistemi di stampaggio centrifugo (Spin Casting) .

Prototipazione e stampa 3D: Rapid Tooling – KelTool

Il KelTool è una tecnica che permette di ottenere risultati simili ad uno stampo definitivo in acciaio. Si parte come sempre da un master, opportunamente sovraddimensionato per tenere conto del comportamento del materiale di colata definitivo, del sovrametallo necessario alle riprese di macchina e del ritiro del materiale impiegato nel processo di realizzazione dello stampo.

Con le tecnologie di prototipazione rapida e produzione additiva si realizzano la matrice e il punzone per una prima replica siliconica, che serve per la realizzazione di matrice e punzone in polvere metallica unita a un legante.

Il risultato finale viene quindi sinterizzato con processo tradizionale, viene ripreso di macchina ed è pronto per essere impiegato come inserto di stampo.

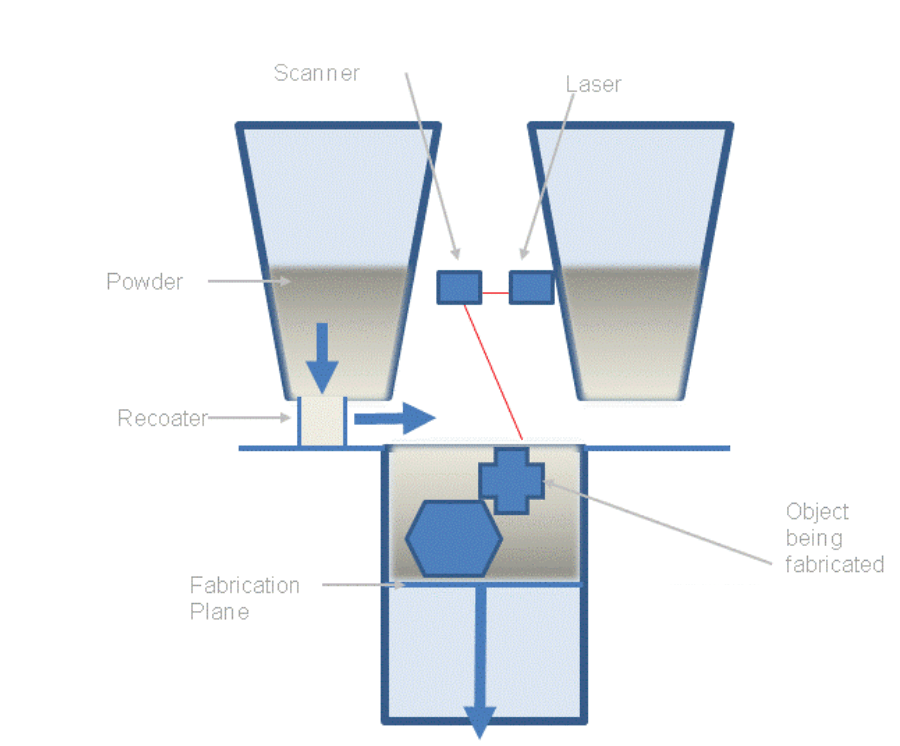

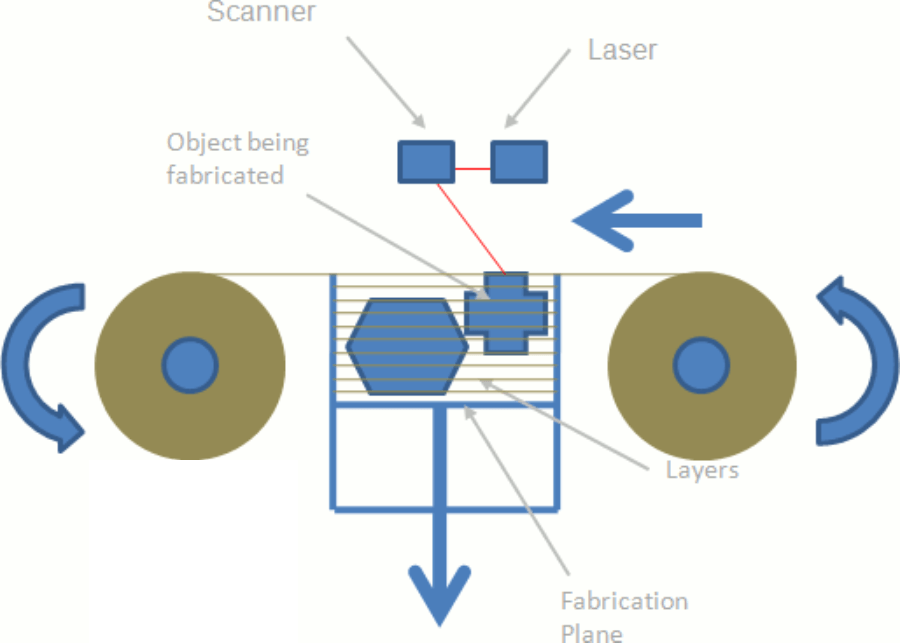

SLS

Sistema i cui vantaggi principali riguardano le qualità del materiale tipicamente con maggior resistenza rispetto ai prototipi realizzati in stereolitografia.

Partendo da due contenitori di polvere su ogni lato dell’area di lavoro un “recoater” o distributore di polveri sposta la polvere da un contenitore all’altro, attraversando l’area di lavoro e depositando nel passaggio uno strato di polvere. Il laser nella fase di esposizione solidifica la “slice” di lavoro riferita alla quota, la piattaforma di lavoro si sposta quindi verso il basso ed recoater si muove nella direzione opposta. Il processo si ripete fino a completamento del particolare.

- Prototipi più resistenti della Stereolitografia; è possibile creare componenti strutturali.

- Lavorazione di materiali in polvere: nylon, nylon caricato vetro, elastomeri e metallo.

- Possibilità di seconde lavorazioni (filettatura, stuccatura, verniciatura).

- Tolleranza in Z dell’ordine delle “Slice” (0.1-0.15 mm).

- In assenza di seconde lavorazioni (Stuccatura/verniciatura) la superficie si presenta farinosa e porosa.

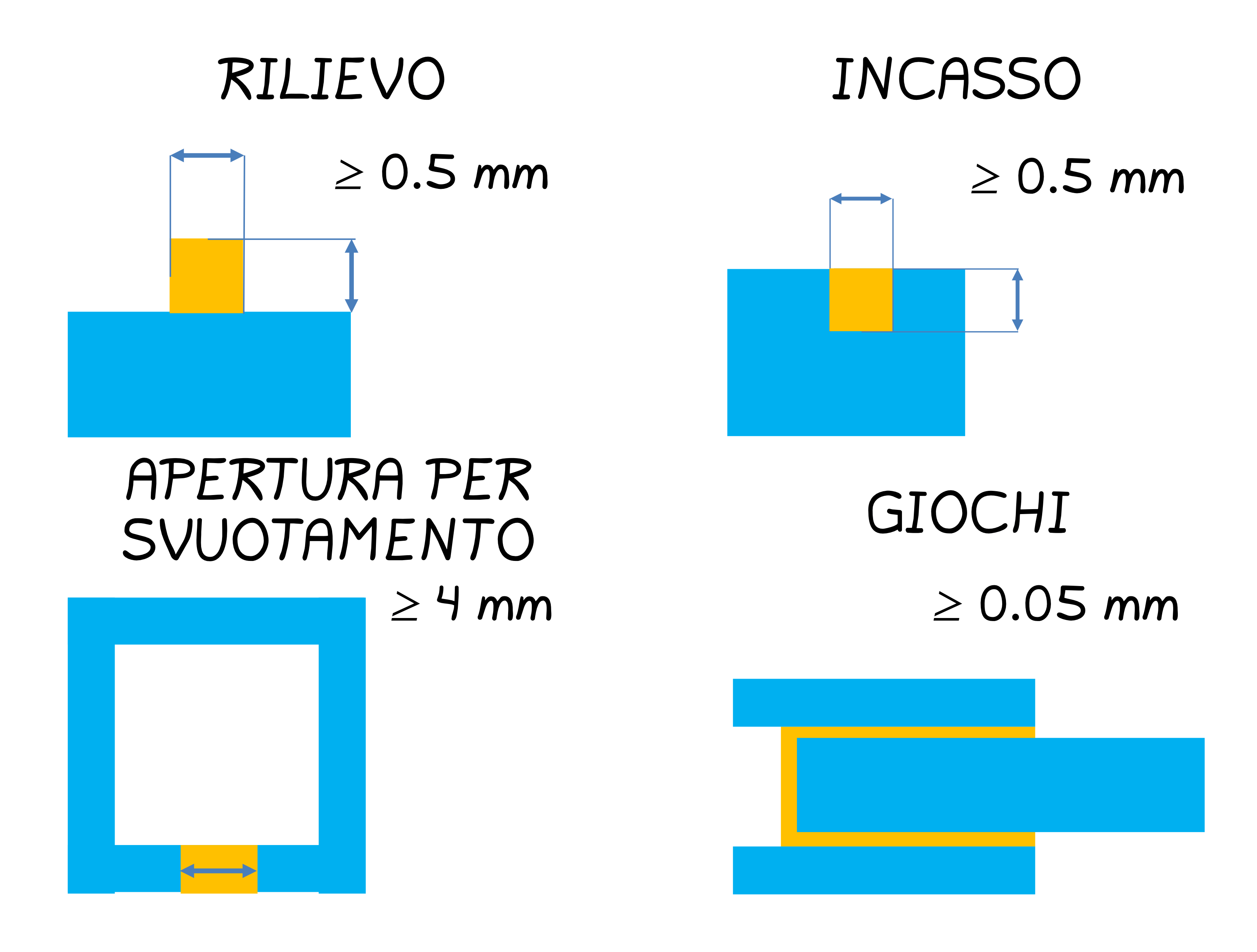

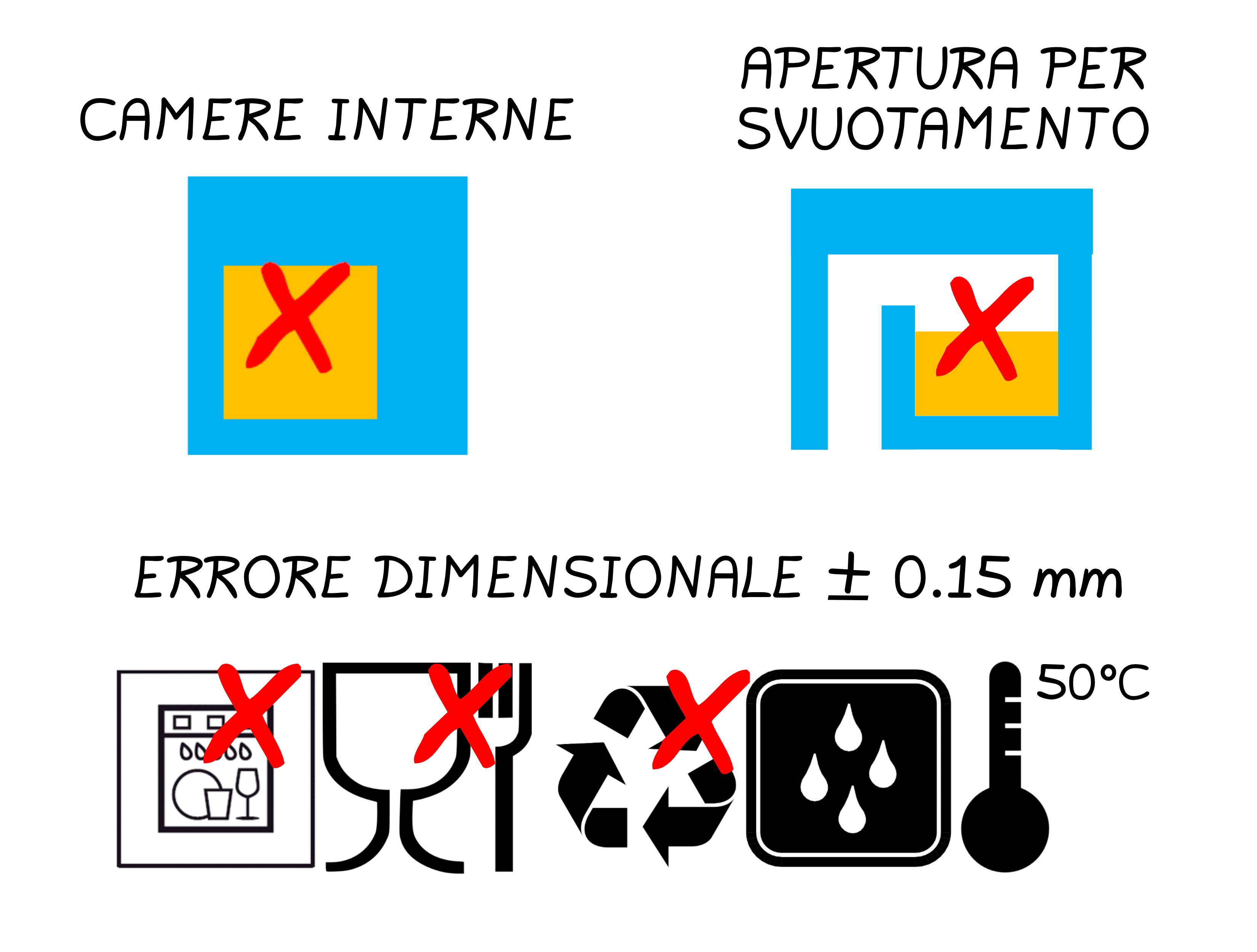

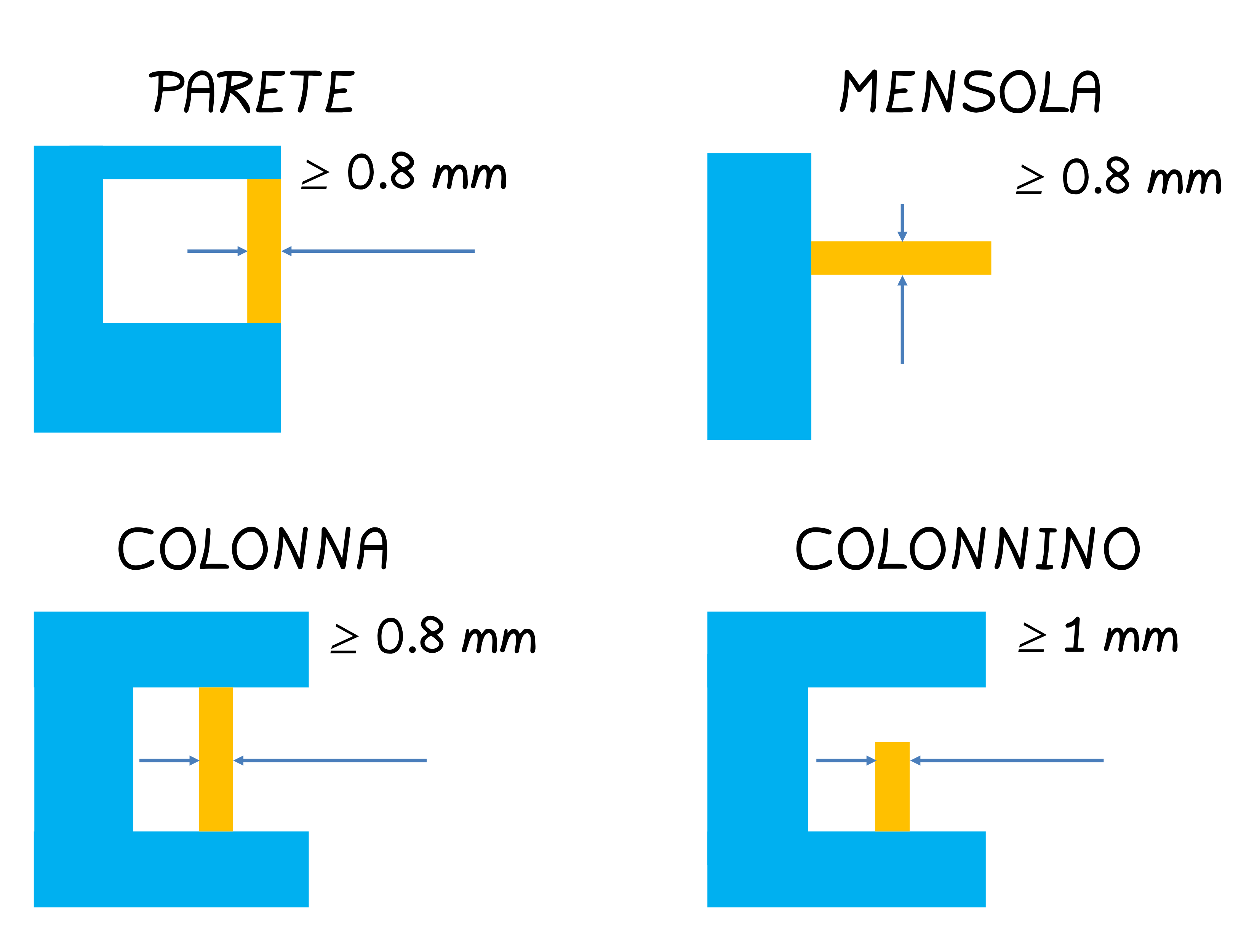

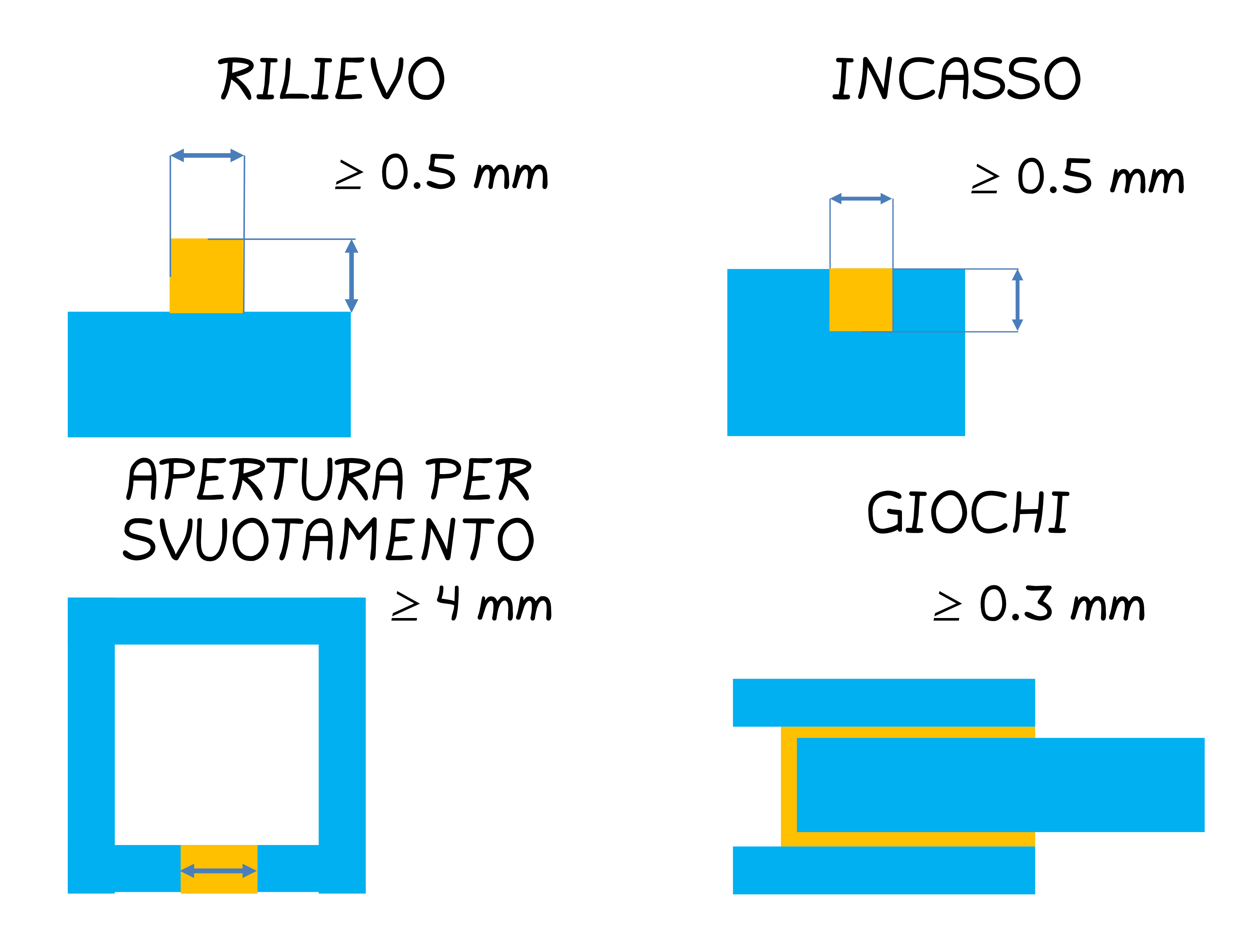

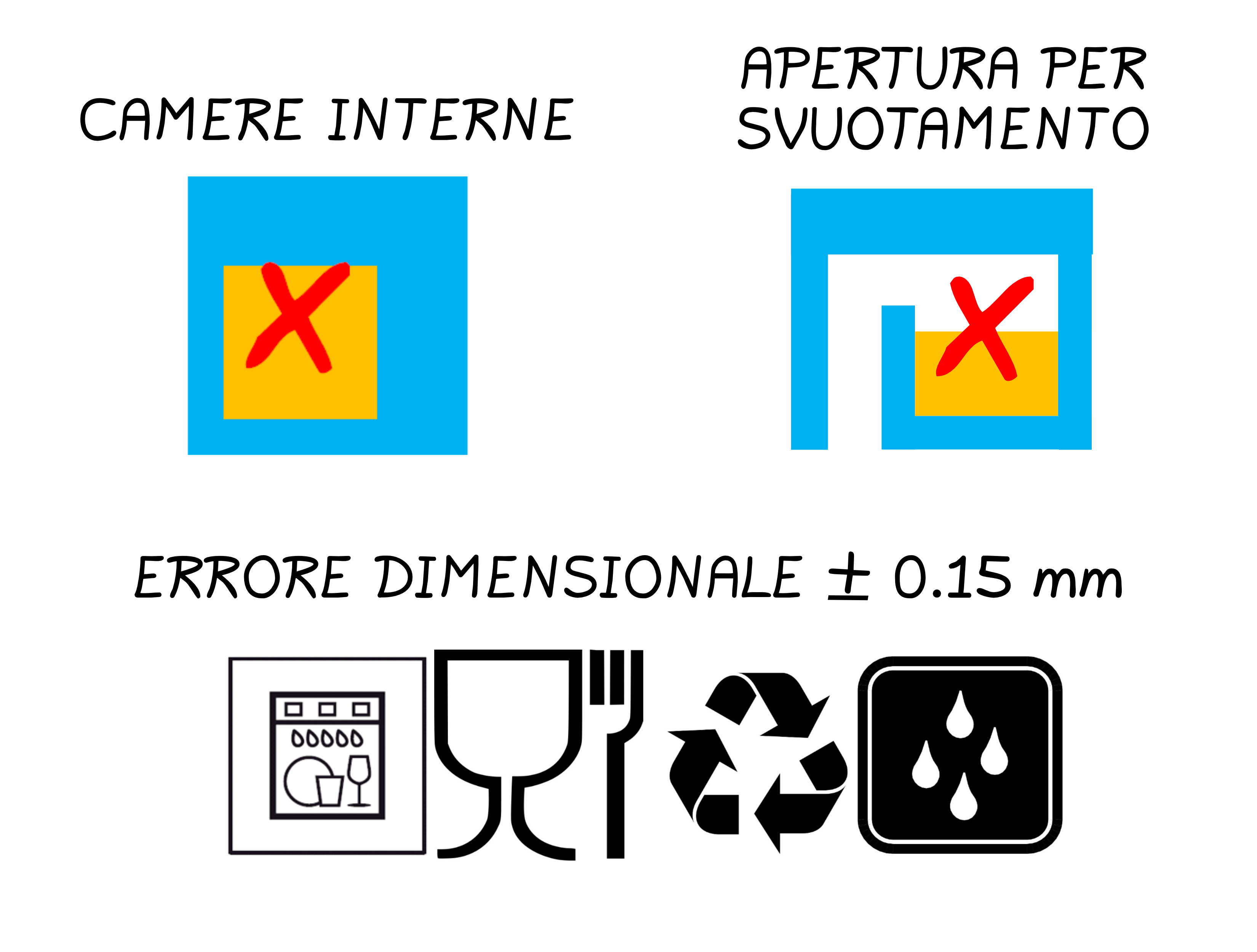

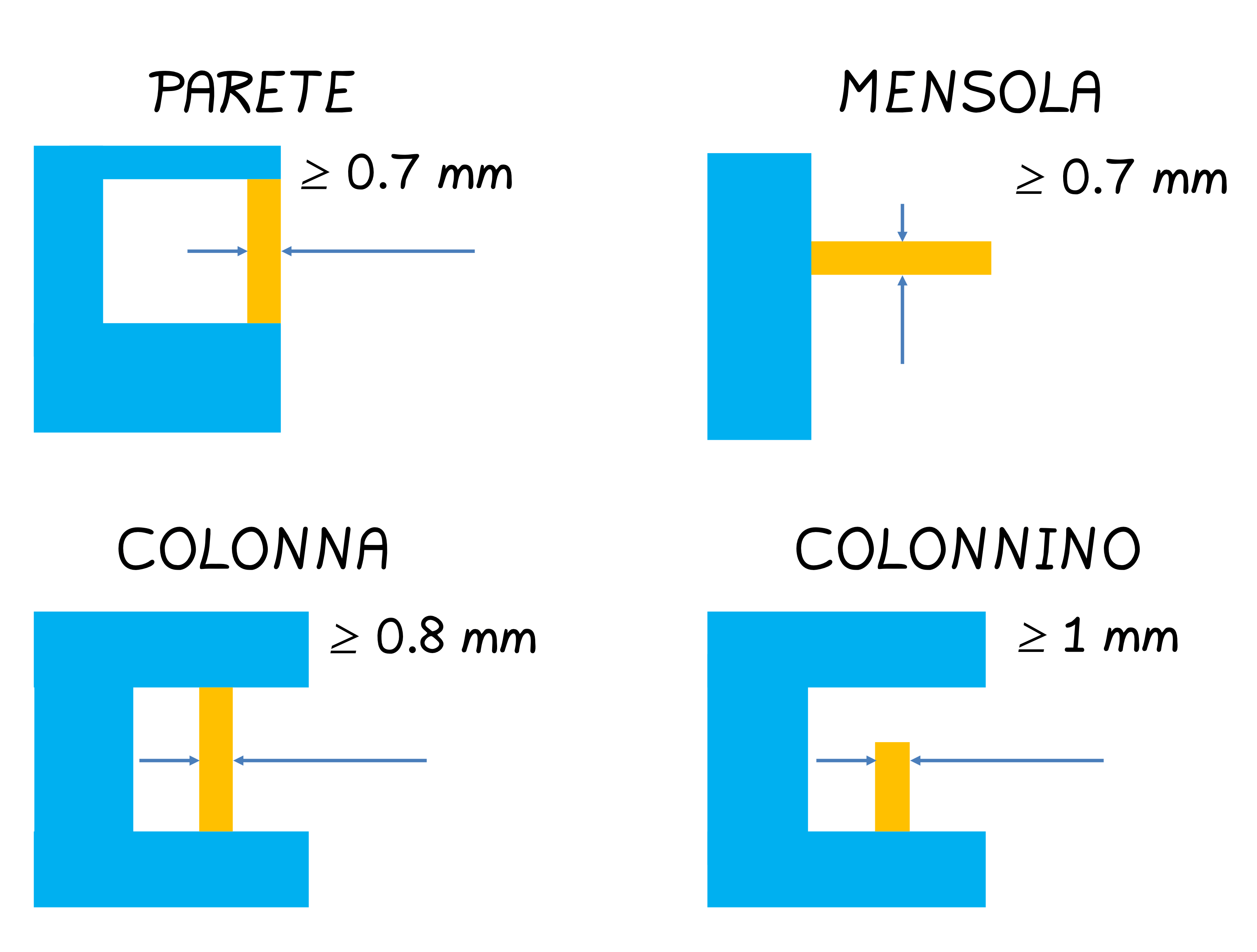

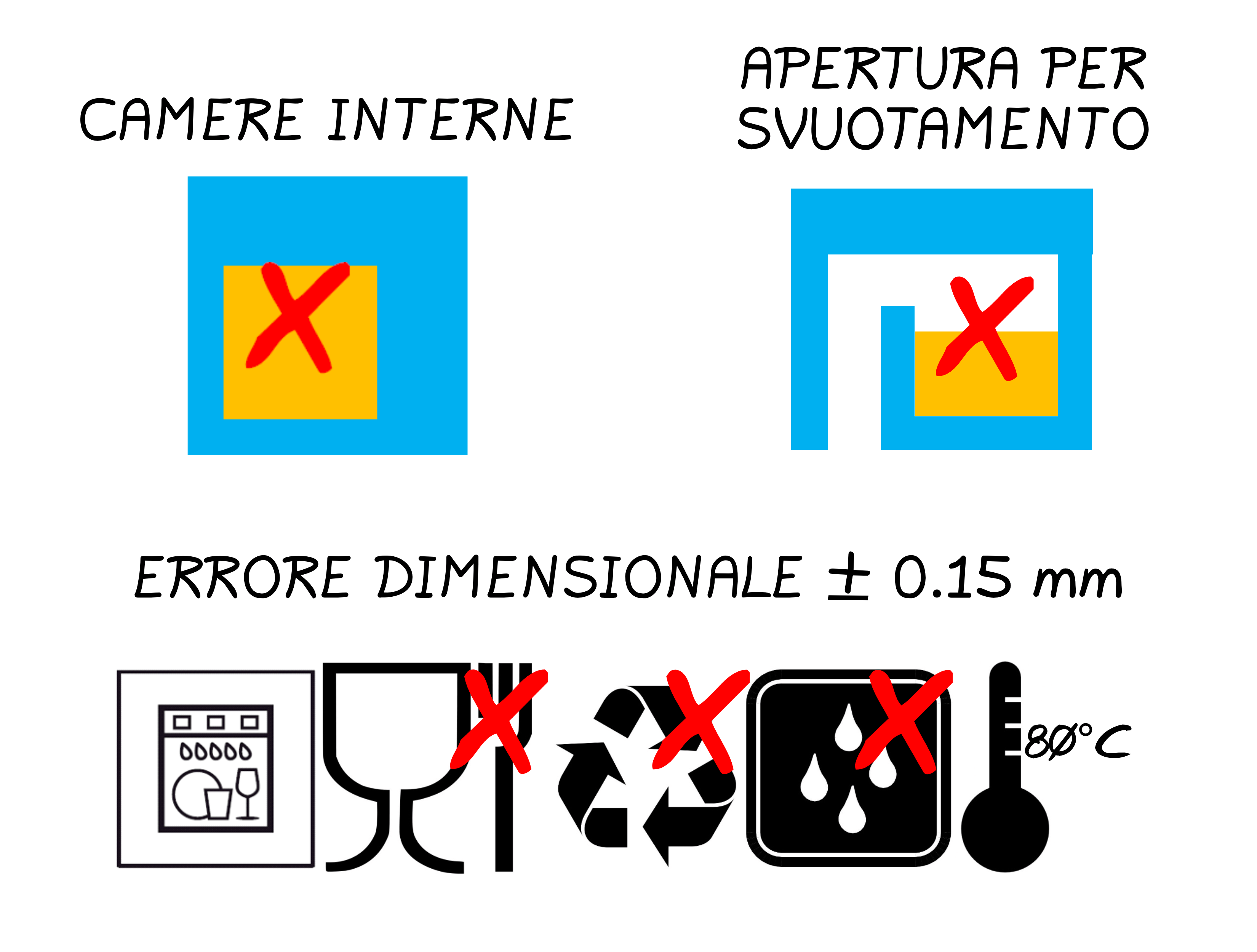

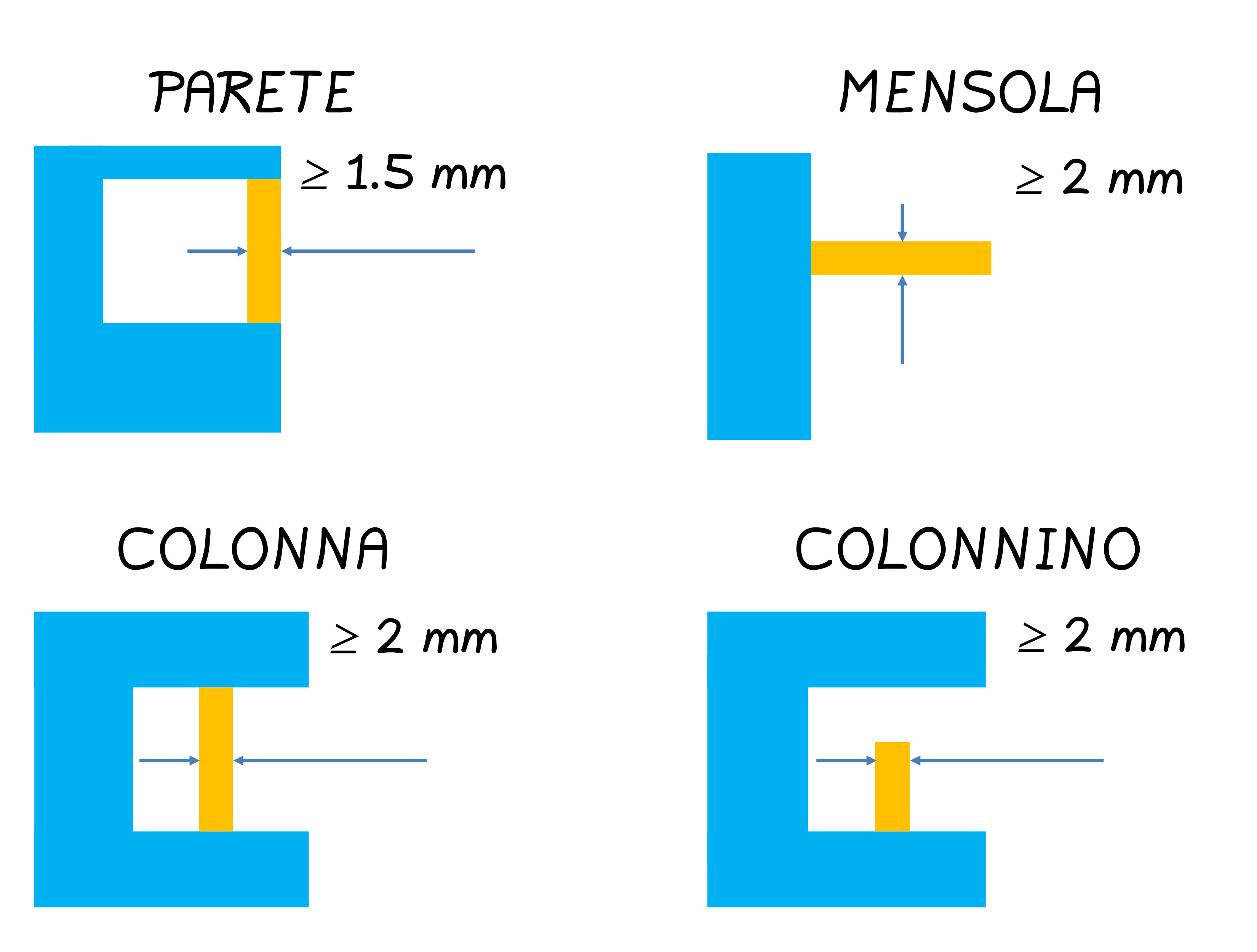

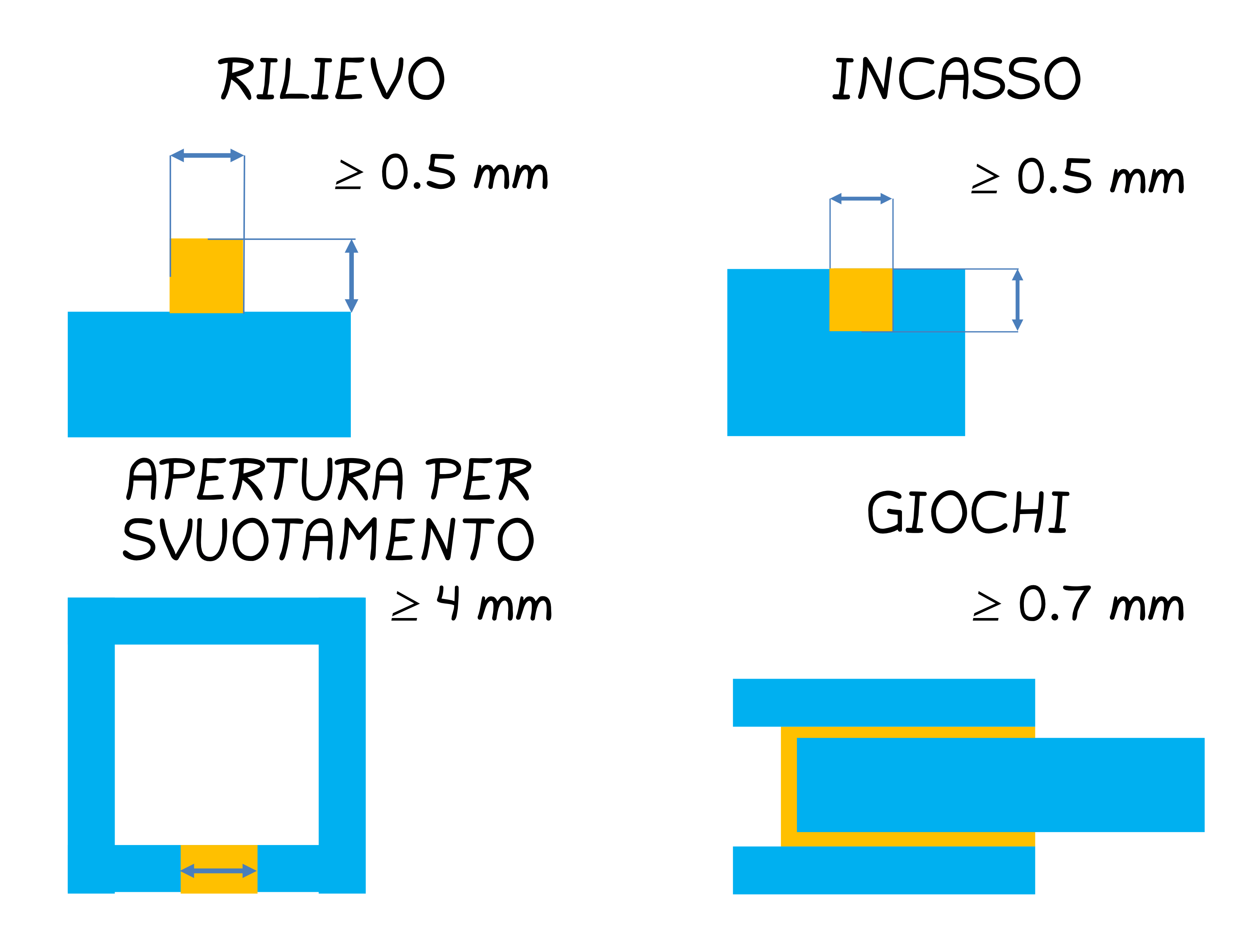

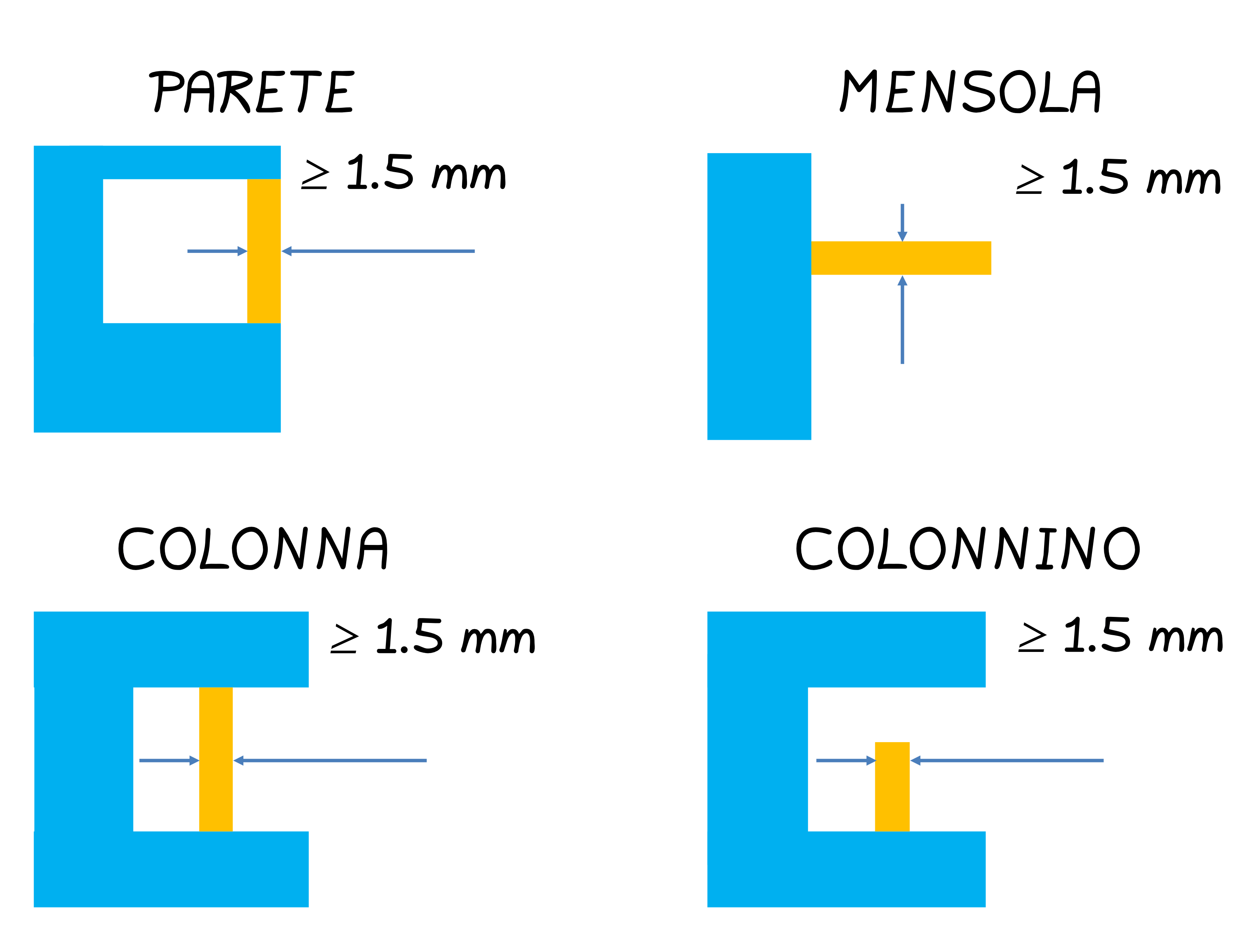

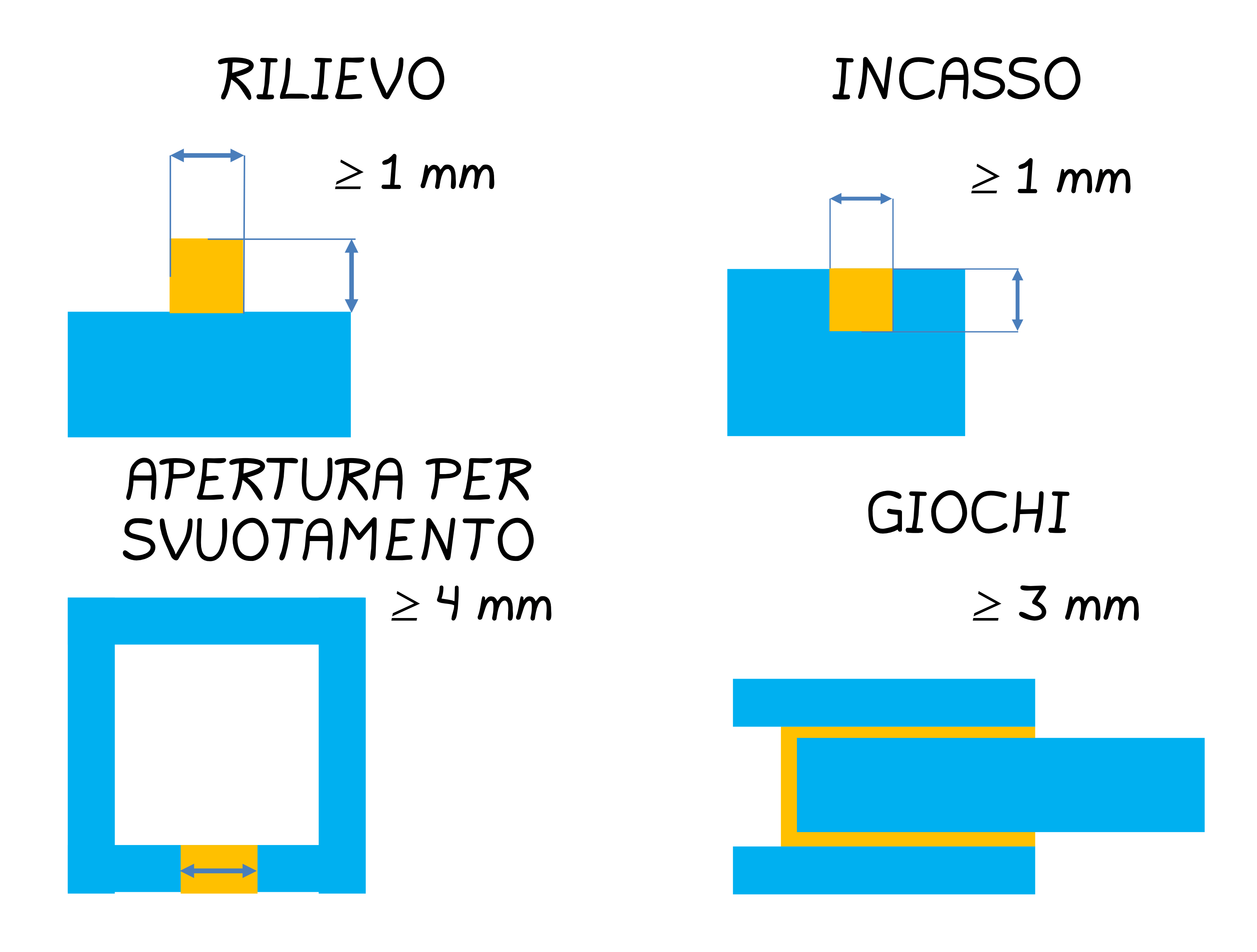

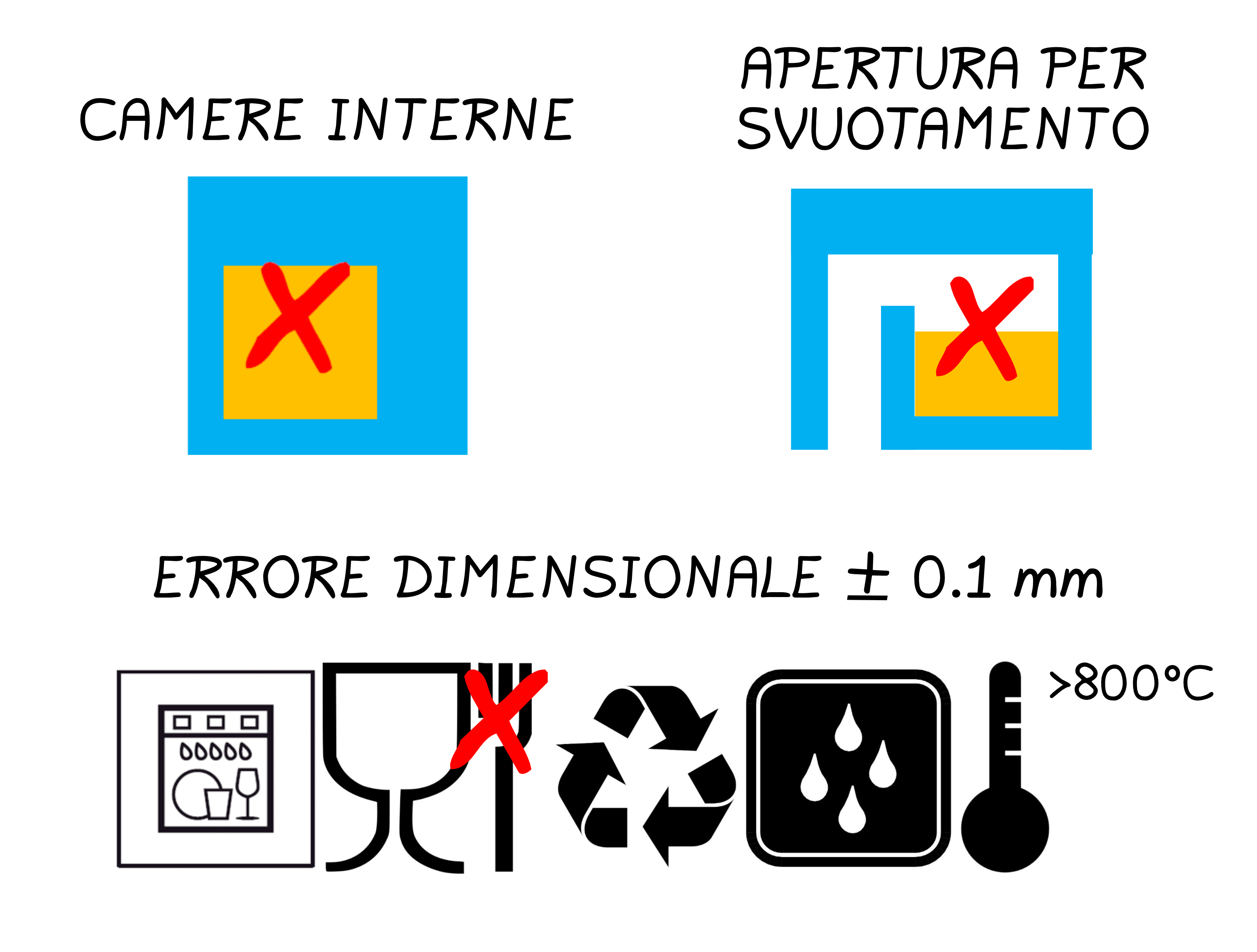

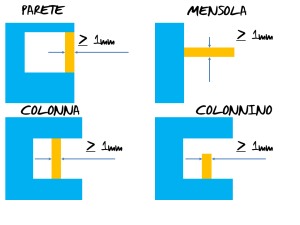

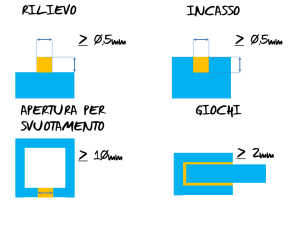

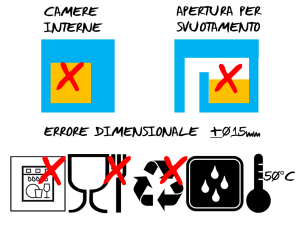

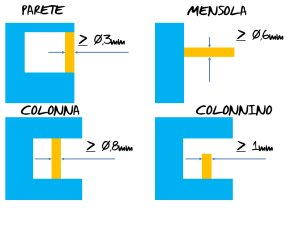

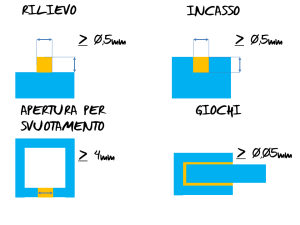

Informazioni per la progettazione

SLM ed EBM

Il processo è pressoché analogo alla SLS, salvo che in questo caso vengono impiegate delle polveri metalliche. La camera di lavorazione è sottoposta a vuoto o a gas inerte per evitare l’ossidazione; la potenza del laser è decisamente maggiore, nel caso dell’EBM viene impiegato un fascio di elettroni al posto del laser.ù

Partendo da due contenitori di polvere su ogni lato dell’area di lavoro un “recoater” o distributore di polveri sposta la polvere da un contenitore all’altro, attraversando l’area di lavoro e depositando nel passaggio uno strato di polvere. Il laser nella fase di esposizione solidifica la “slice” di lavoro riferita alla quota, la piattaforma di lavoro si sposta quindi verso il basso ed recoater si muove nella direzione opposta. Il processo si ripete fino a completamento del particolare.

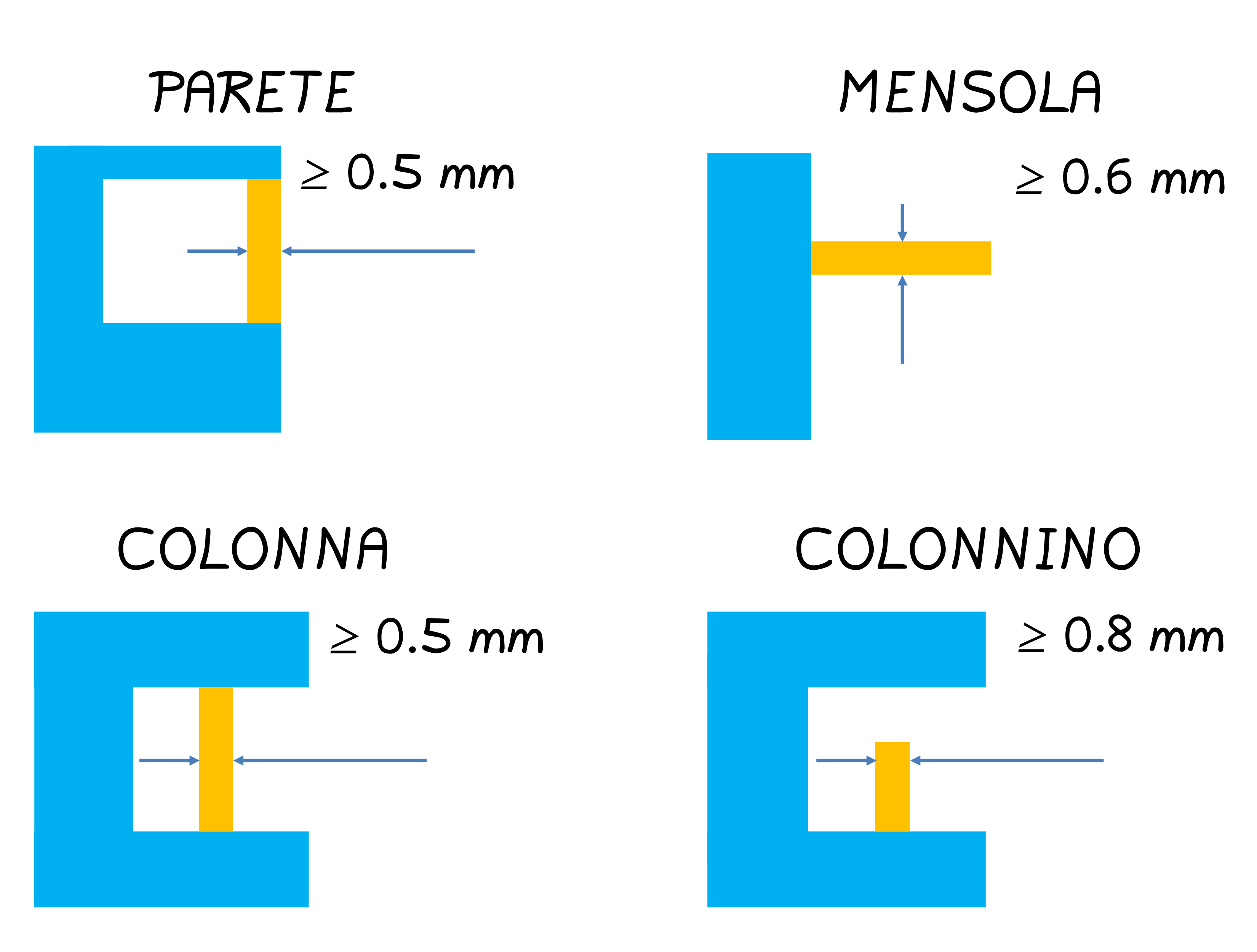

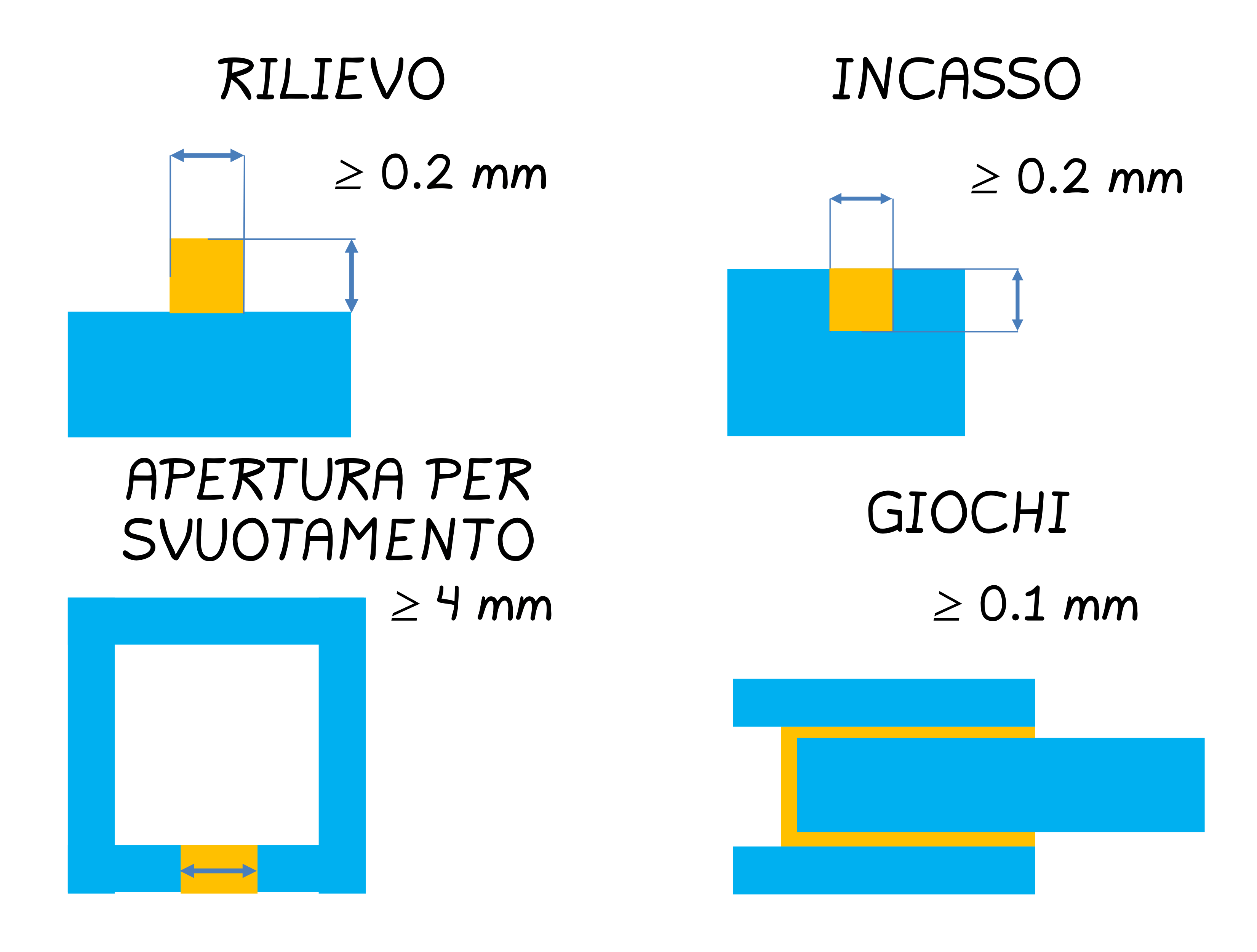

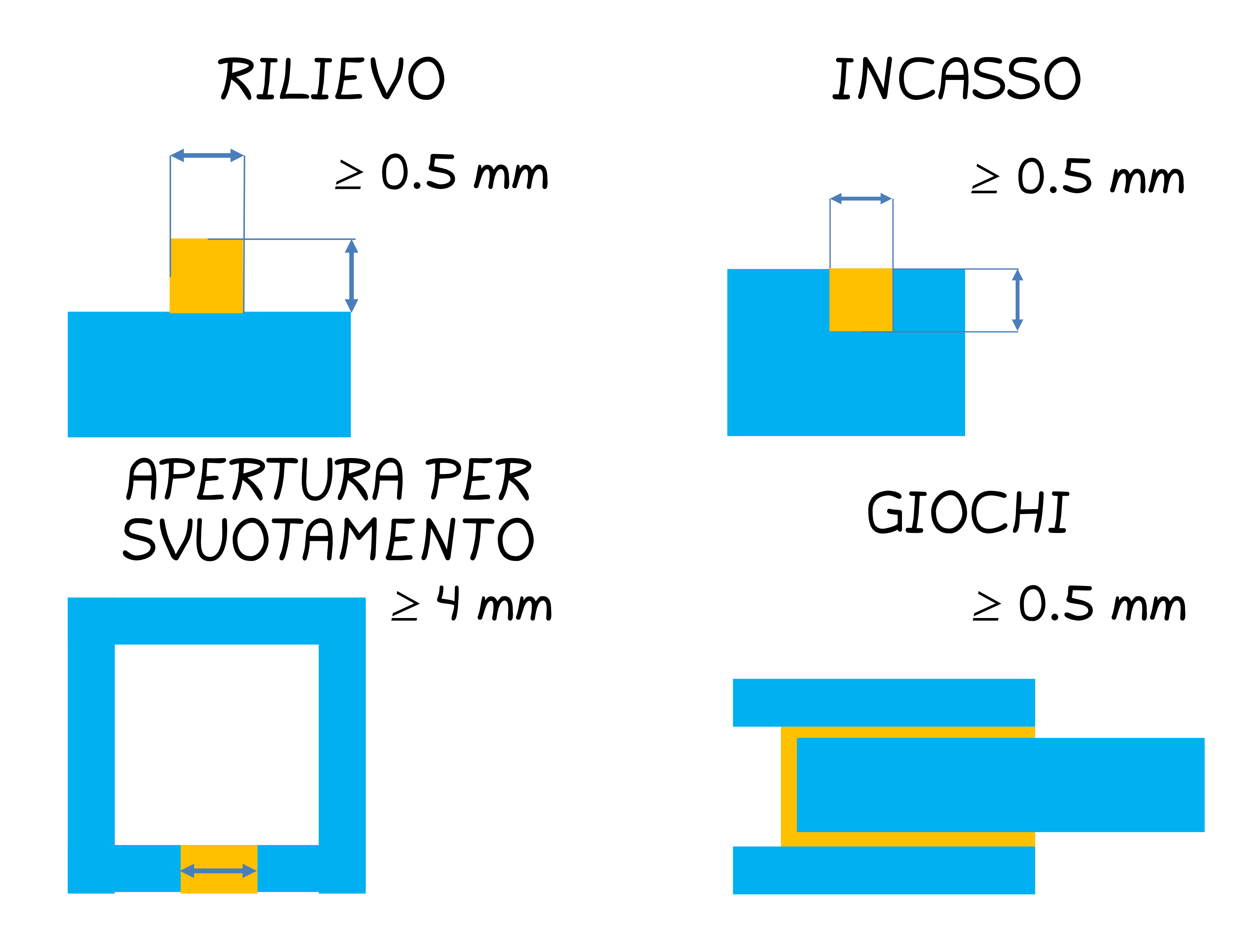

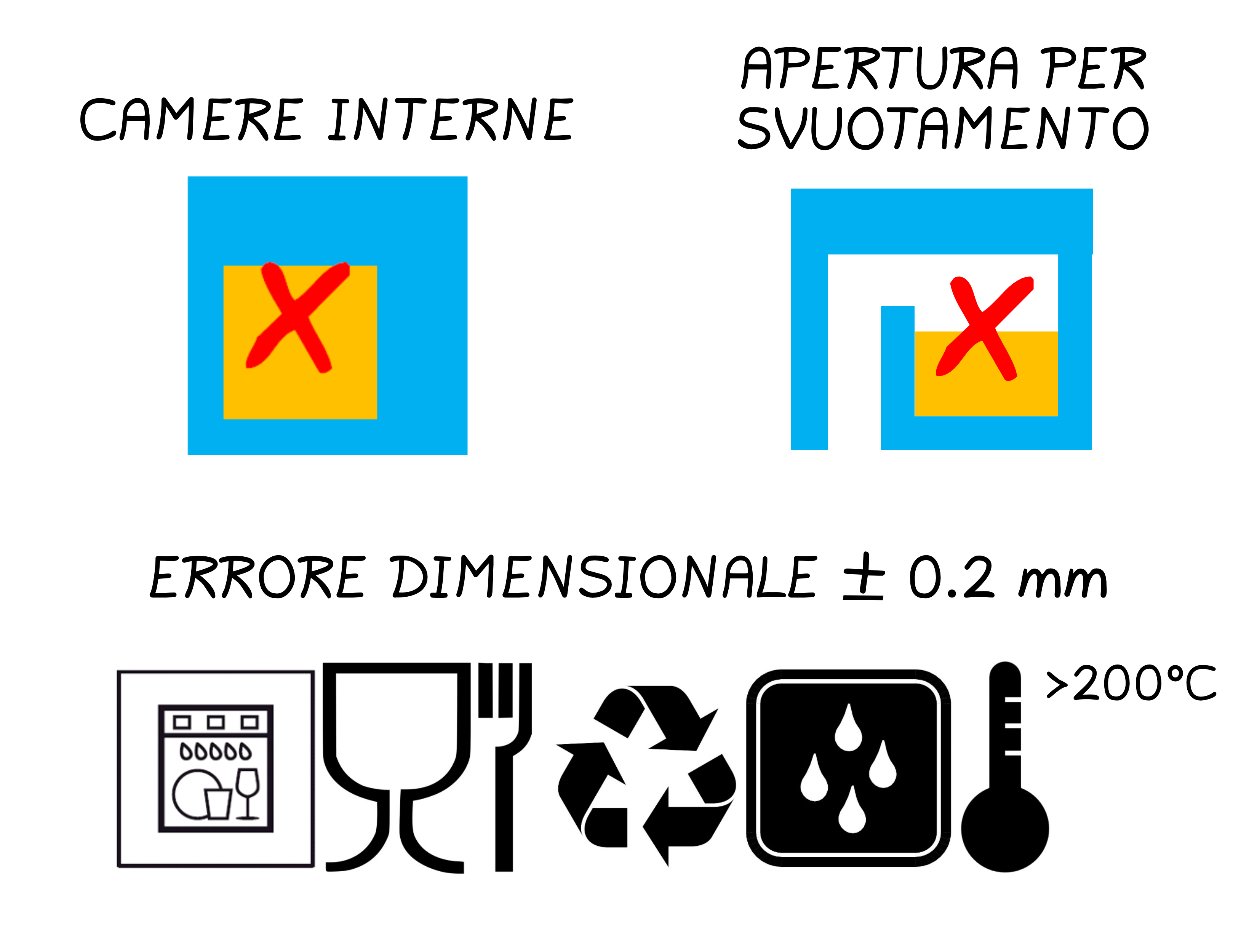

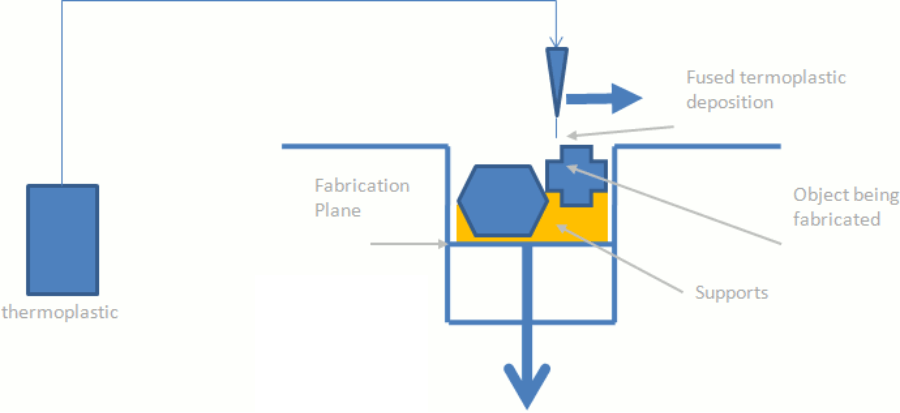

Informazioni per la progettazione

Alluminio

Acciaio varie finiture

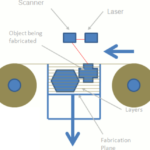

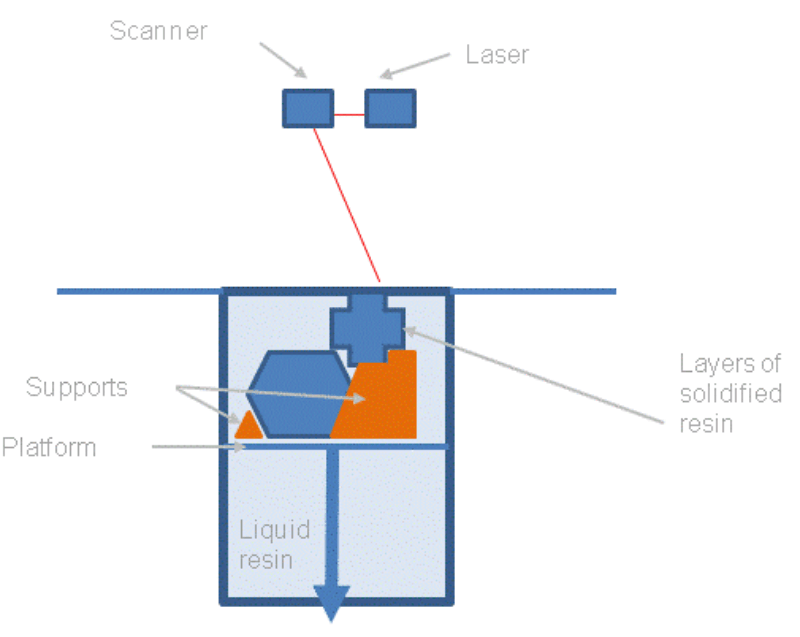

SLA

Nella Stereolitografia (SLA) Il laser disegna la forma di ogni strato ed indurisce la superficie della resina fotosensibile, contenuta nel volume di lavoro.

La piattaforma di spostamento verticale supporta il particolare in costruzione e si muove verso il basso per ogni “Slice”, di spessore dell’ordine del decimo di millimetro.

La resina non trattata viene in seguito rimossa ed il modello viene rifinito.

Una seconda lavorazione come la sabbiatura rifinisce il modello che a scopo estetico può essere in seguito stuccato e verniciato.

Spesso la forma del modello rende necessario usare supporti per sostenere il modello. I supporti vengono creati dal software macchina e realizzati con la stessa resina impiegata nella realizzazione del modello.

Per contenere il tempo di costruzione e l’uso del laser non viene integralmente solidificata la sezione, ma solo ill suo profilo ed un certo numero di linee che congiungono il perimetro interno con quello esterno, creando una struttura a nido d’ape. Al termine di questa fase, il particolare (green part) è solidificato all’esterno ma non completamente all’interno.

Viene quindi sottoposto ad un post-trattamento per completare il processo di polimerizzazione.

Il prototipo viene trattato con una lampada ad ultravioletti per una durata dipendente delle dimensioni del particolare, in questo modo si completa la polimerizzazione della resina liquida ancora intrappolata all’interno del pezzo (che viene a questo punto chiamato red part). Soltanto dopo il post-trattamento si provvede all’asportazione degli eventuali supporti e alla finitura del pezzo.

- Maggior qualità superficiale dei prototipi realizzati

- Resistenza meccanica minore rispetto alla SLS

- Sensibilità del prototipo finale alla luce ed all’umidità

- Sono richieste strutture di supporto.

- Costi generalmente maggiori rispetto alla SLS

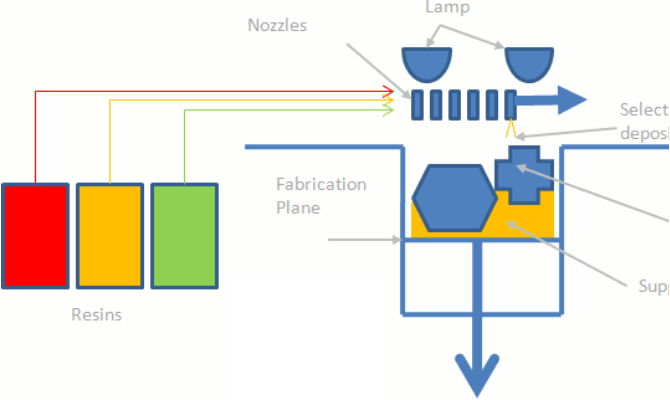

DLP-Polijet

Il principio di funzionamento utilizzato per la realizzazione del prototipo è la stampa a getto di un fotopolimero:

- una testina di stampa multiugello trasla depone in modo selettivo il fotopolimero, secondo lo slicing del pezzo, sul piano di lavoro e contemporaneamente depone lo strato di materiale di supporto, di minore qualità e facilmente rimovibile.

- lo strato deposto viene completamente e contemporaneamente solidificato da una coppia di lampade ad ultravioletti, il materiale di supporto non viene influenzato dall’esposizione alle lampade e resta di consistenza gelatinosa e facilmente asportabile dal prototipo.

- la tavola di costruzione al termine del processo di polimerizzazione della sezione, si abbassa in direzione Z di una quantità pari allo spessore dello strato, tipicamente pochi micron ed il processo riprende sino alla completa realizzazione del prototipo.

- al termine della lavorazione il prototipo viene estratto dalla macchina e vengono rimossi i supporti con un semplice getto d’acqua.

- Maggior qualità superficiale dei prototipi realizzati

- Possibilità di impiego di diversi materiali nello stesso prototipo

- Sensibilità del prototipo finale alla luce ed all’umidità.

- Sono richieste strutture di supporto.

- Costi generalmente inferiori rispetto alla SLA

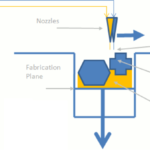

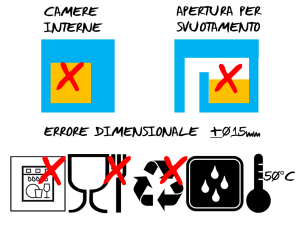

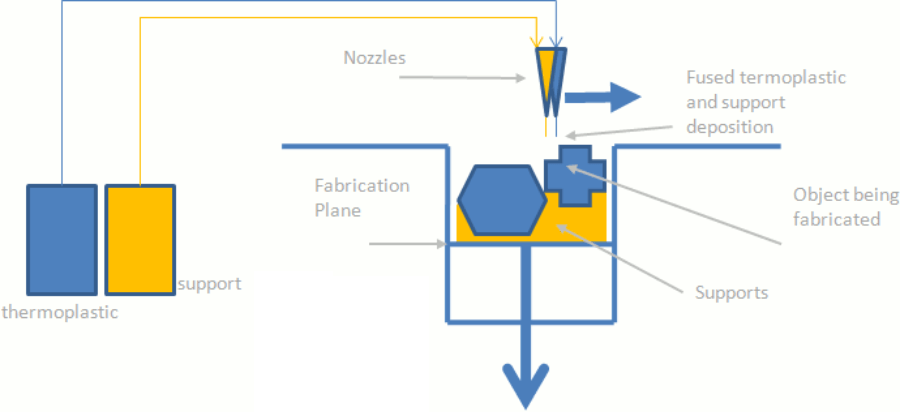

FDM

I prototipi vengono generati attraverso la deposizione di un filo di materiale termoplastico lungo la sezione indicata dalle diverse slice, portato a temperatura di fusione nello stesso ugello, generalmente ABS a 220°C , la terza dimensione si ottiene con lo spostamento lungo l’asse Z della piattaforma di lavoro. L’ugello depone selettivamente un termoplastico liquefatto e contemporaneamente costruisce i supporti, il materiale rilasciato dagli ugelli solidifica e aderisce con il precedente strato.

– la testina genera i layer depositando materiale sul piano di lavoro in modo selettivo secondo le varie slice di sezione.

– la piattaforma si abbassa ed inizia la deposizione dello strato successivo.

il processo continua fino al completamento del modello, terminato il processo di costruzione si eliminano i supporti.

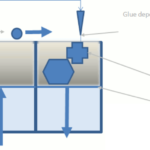

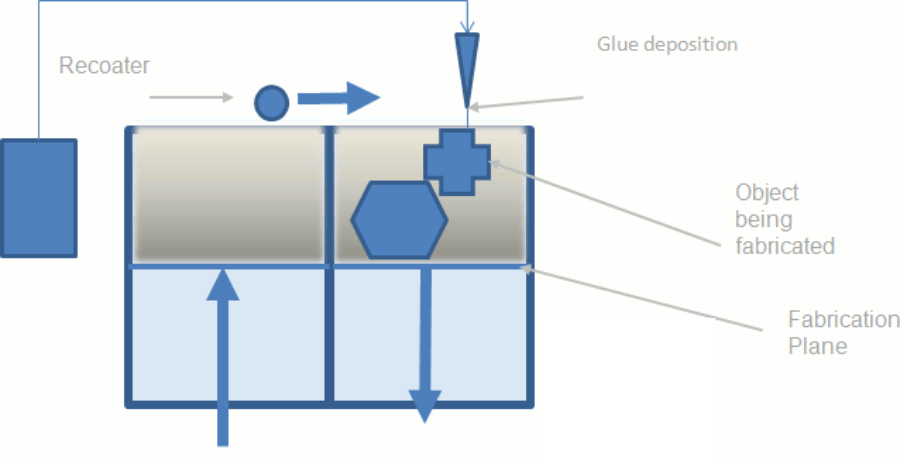

Chalk 3D

Tecnologia nata al M.I.T. di Boston comprende numerose tecnologie per la prototipazione attraverso l’utilizzo di polveri.

La sequenza di operazioni necessarie per la preparazione di un prototipo è del tutto simile a quella della sinterizzazione laser salvo che in questo caso le polveri vengono unite da un collante spruzzato con la tecnica della stampa a getto d’inchiostro. Il prototipo deve in seguito essere lavorato mediante resinatura e cura in forno per conferire caratteristica meccanica al manufatto.

Proprio il processo di resinatura rende difficile l’ottenimento di particolari di piccole dimensioni e di grande qualità dimensionale, nella fase di resinatura infatti la resina deposta sul prototipo penetra all’interno dello stesso andando a sostituire la colla per poi iniziare il processo di polimerizzazione con conseguente crescita delle proprietà meccaniche, essendo però ancora in condizioni di bassa viscosità al momento dell’iniezione non riesce a fornire un adeguato supporto in particolare sugli spessori sottili che tendono a “sciogliersi” e comunque a deformarsi.

LOM

Con questa tecnica si realizza il prototipo tramite il progressivo incollaggio di fogli di carta sui quali viene successivamente ricavata la sezione del pezzo mediante taglio meccanico o laser:

-costruzione del prototipo mediante incollaggio e taglio delle sezioni, il foglio di carta scorre sul piano di lavoro, viene incollato al precedente strato e tagliato dal laser o meccanicamente secondo quanto indicato nella definizione delle slice, al termine si ottiene un parallelepipedo di materiale stratificato dal quale è necessario estrarre il pezzo. Per la metodologia di lavorazione diventa indispensabile una buona ottimizzazione dei carichi di lavoro con un nesting accurato dei particolari per evitare di sprecare materiale.

– finitura: il prototipo ottenuto presenta una consistenza simile al compensato ma appena lavorato presenta una notevole fragilità generale ed il forte rischio di delaminazione tra uno strato e l’altro di carta, deve quindi essere sottoposto ad un trattamento di impermiabilizzazione per rafforzare l’incollaggio tra gli strati ed evitare che agenti atmosferici quali l’umidità generino deformazioni, inotre deve essere trattato con tela abrasiva per ottenere delle finiture superficiali accettabili.

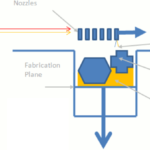

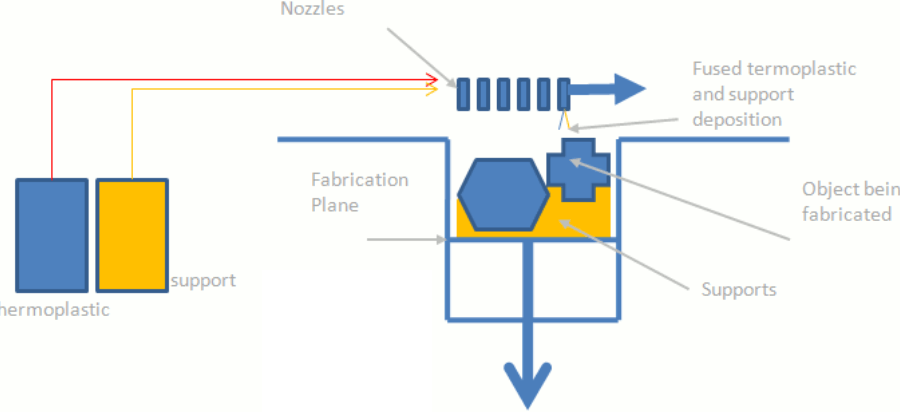

DoD

I prototipi vengono generati impiegando una tecnica simile a quella della stampa a getto di inchiostro , la terza dimensione si ottiene con lo spostamento lungo l’asse Z della piattaforma di lavoro. La testina di stampa è composta da due ugelli distinti che depongono selettivamente un termoplastico liquefatto una ed il materiale di supporto l’altra, il materiale rilasciato dagli ugelli solidifica e aderisce con il precedente strato.

– la testina genera i layer depositando materiale sul piano di lavoro in modo selettivo secondo le varie slice di sezione.

– la piattaforma si abbassa ed inizia la deposizione dello strato successivo.

il processo continua fino al completamento del modello, terminato il processo di costruzione si eliminano i supporti.

MJM

I prototipi vengono generati impiegando una tecnica simile a quella della stampa a getto di inchiostro , la terza dimensione si ottiene con lo spostamento lungo l’asse Z della piattaforma di lavoro. La testina di stampa è multiugello ed eietta selettivamente un termoplastico liquefatto, il materiale rilasciato dagli ugelli solidifica e aderisce con il precedente strato.

– la testina genera i layer depositando materiale sul piano di lavoro in modo selettivo secondo le varie slice di sezione.

– la piattaforma si abbassa ed inizia la deposizione dello strato successivo.

il processo continua fino al completamento del modello, terminato il processo di costruzione si eliminano i supporti.